En los últimos años, el rápido desarrollo de electrolitos sólidos de sulfuro, incluyendo Li₂S-SiS₂, Li₂S-B₂S₃, Li₂S-P₂S₅, Li(₁₀±₁)MP₂S₁₂ (donde M = Ge, Si, Sn, Al o P) y Li₆PS₅X (donde X = Cl, Br, I), ha abordado parcialmente el inconveniente de la conductividad intrínseca insuficiente en electrolitos sólidos. Este progreso se ejemplifica con sulfuros con estructura de tio-LISICON como Li₁₀GeP₂S₁₂(LGPS), que exhiben una conductividad de iones de litio a temperatura ambiente extremadamente alta de 12 mS/cm, superando la de los electrolitos líquidos.

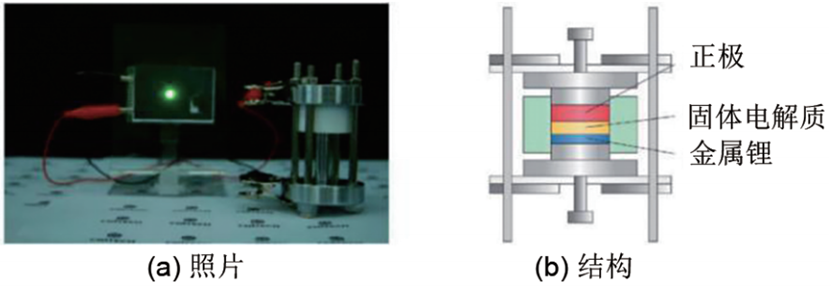

La Figura 1(a) muestra una batería de litio de estado sólido que utiliza una pastilla prensada en frío de polvo electrolítico sólido cerámico Li₁₀Ge₂PS₁₂ con una conductividad eléctrica a temperatura ambiente superior a 5 mS/cm, un cátodo de LiCoO₂, un electrolito modificador del lado del ánodo con un 99 % de (30Li₂S·70P₂S₅)·1 % de P₂O₅ y litio metálico como ánodo. Esta batería puede descargarse y funcionar normalmente a temperatura ambiente para encender una lámpara LED. La Figura 1(b) muestra un diagrama esquemático de la estructura del componente principal, donde se puede observar que la capa del cátodo, la capa de electrolito sólido inorgánico y la lámina de litio están firmemente unidas y prensadas en un molde. Los métodos y procesos de preparación de cada componente se describirán en detalle a continuación.

Figura 1: Batería de litio de estado sólido basada en electrolito sólido de sulfuro

1 Método de preparación del cátodo

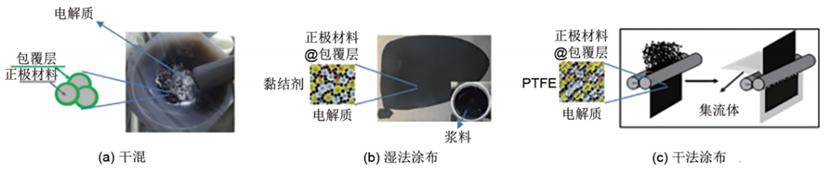

El polvo de electrolito sólido de sulfuro presenta un módulo de Young de aproximadamente 20 GPa, además de una fuerte adhesión, alta compresibilidad y tendencia a la deformación plástica. Tras el prensado en frío, presenta una baja resistencia en el límite de grano; por lo tanto, es adecuado para la mezcla directa en seco con polvo catódico durante la preparación de la capa catódica [Fig. 2(a)]. Durante la mezcla en seco, el agente conductor, el electrolito sólido de sulfuro y el material catódico se añaden simultáneamente a un mortero, seguido de una molienda manual o una mezcla mecánica con un agitador. Cabe destacar que la compatibilidad entre los diferentes materiales catódicos y el electrolito, la aplicabilidad de diversos agentes conductores y la idoneidad de los diferentes recubrimientos catódicos deben evaluarse en condiciones prácticas.

Figura 2: Método de preparación del cátodo para baterías de litio de estado sólido basadas en electrolitos sólidos de sulfuro

Para la fabricación a gran escala de baterías de sulfuro rollo a rollo (R2R), el proceso de recubrimiento húmedo [Fig. 2(b)] puede ser más adecuado para la ampliación. Esto se debe a que se requieren aglutinantes poliméricos y disolventes para preparar capas de electrolito y electrodo de película delgada con las propiedades mecánicas necesarias para procesos R2R de alto rendimiento. Además, la presencia de polímeros flexibles en el electrolito/electrodo puede amortiguar eficazmente la tensión y la deformación generadas durante los ciclos repetidos de carga y descarga, mitigando problemas como la formación de grietas y el desprendimiento de partículas.

Sin embargo, las siguientes consideraciones son necesarias durante la preparación: ① El aglutinante polimérico debe disolverse en disolventes no polares o débilmente polares (p. ej., xileno) con reactividad insignificante hacia los sulfuros; ② Se deben utilizar aglutinantes con fuerte adhesión, ya que un exceso de polímero afectaría negativamente la conductividad iónica y la estabilidad térmica del electrolito/electrodo; ③ El aglutinante polimérico debe exhibir alta flexibilidad. Aunque polímeros como el poliestireno (PS) y el poli(metilmetacrilato) (PMMA) pueden disolverse en xileno, se vuelven extremadamente rígidos después de la evaporación del disolvente, lo que hace que el electrolito/electrodo se desmorone. Por lo tanto, la mayoría de los estudios han seleccionado caucho de nitrilo (NBR) y caucho de estireno-butadieno (SBR). Sin embargo, los aglutinantes a base de caucho no pueden generar conductividad iónica interna, lo que degrada significativamente el rendimiento electroquímico de la batería incluso cuando se usa en pequeñas cantidades. Por lo tanto, el desarrollo de polímeros con alta conductividad iónica, excelente estabilidad térmica, solubilidad en solventes no polares o débilmente polares e insolubilidad en polisulfuros es la dirección futura para el recubrimiento húmedo de electrolitos de sulfuro.

No obstante, el proceso de preparación de la suspensión húmeda descrito anteriormente implica un uso considerable de disolventes, lo que inevitablemente deja disolventes de moléculas pequeñas residuales en la mezcla. Estos residuos pueden desencadenar reacciones secundarias, reduciendo la conductividad del electrolito y reduciendo considerablemente la vida útil de la batería. Además, la encapsulación incompleta de los materiales activos mediante aglutinantes poliméricos en solución puede provocar fallos en la transferencia de carga. La evaporación del disolvente también reduce la compacidad de las láminas de los electrodos, lo que dificulta los procesos cinéticos de la batería. Además, la emisión y la recuperación de disolventes plantean retos inevitables para la producción a gran escala.

Por lo tanto, la tecnología de recubrimiento en seco con politetrafluoroetileno (PTFE) [Fig. 2(c)] ha surgido como un enfoque alternativo. Consiste principalmente en tres pasos: 1) Mezcla en seco del electrolito, los materiales del electrodo y el PTFE mediante molienda de bolas; 2) Laminación del polvo en una película delgada; 3) Laminación de la película con un colector de corriente para formar el electrodo. Debido a las fuerzas intermoleculares extremadamente débiles entre las cadenas de flúor-carbono en el PTFE y a la alta flexibilidad de sus cadenas moleculares, las partículas finas de polvo de PTFE con altos pesos moleculares experimentan fibrosis bajo fuerzas direccionales. Específicamente, las micropartículas dentro de los granos se alinean regularmente en la dirección de la fuerza de cizallamiento, formando estructuras fibrosas y reticulares. Esto permite la encapsulación cercana, aunque no completa, de materiales activos, electrolitos y carbono conductor.

2 Método de preparación del ánodo

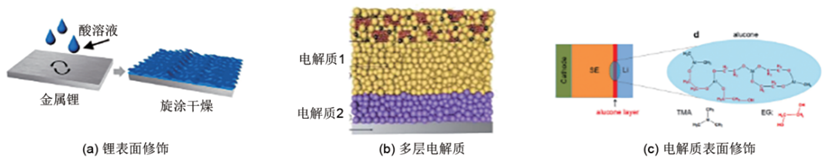

Los electrolitos sólidos de sulfuro ternario con una estructura tio-LISICON exhiben alta conductividad; sin embargo, estudios experimentales y computacionales han reportado que las reacciones interfaciales espontáneas y de propagación progresiva entre litio metálico y electrolitos como LGPS o Li₁₀Sn₂PS₁₂ generan fases interfaciales con baja conductividad iónica (p. ej., Li₂S, Li₃P) y alta conductividad electrónica (p. ej., Li₁₅Ge₄). Estas fases aumentan la impedancia interfacial Li/LGPS, causan cortocircuito en baterías de litio de estado sólido y limitan severamente el desarrollo de baterías de litio de estado sólido de alta densidad de energía. Para mejorar la estabilidad química/electroquímica de los electrolitos de sulfuro, especialmente los sulfuros ternarios que contienen germanio, estaño, zinc, etc., hacia el litio metálico, actualmente existen tres enfoques principales.

(1) Tratamiento superficial de litio metálico para generar in situ una capa de modificación superficial conductora de iones para proteger el electrolito de sulfuro. Como se muestra en la Fig. 3(a), Zhang et al. lograron aumentar el área de contacto entre la capa de modificación y el litio metálico controlando la reacción de Li con H₃PO₄ puro para formar una capa protectora de LiH₂PO₄. Esto evitó el contacto directo entre el litio metálico y el LGPS, impidió la penetración de fases intermedias conductoras iónicas-electrónicas mixtas en el interior del LGPS y mejoró la cinética interfacial lenta de iones de litio. Los resultados mostraron que, con la modificación con LiH₂PO₄, la estabilidad del litio del LGPS mejoró significativamente. La batería de litio de estado sólido LCO/LGPS/LiH₂PO₄-Li ofreció una vida útil ultralarga y una alta capacidad: a 25 °C y una tasa de 0,1 °C, la capacidad de descarga reversible del ciclo 500 se mantuvo en 113,7 mA·h/g, con una tasa de retención del 86,7 %. Además, la celda simétrica Li/Li pudo ciclar de forma estable durante más de 950 horas con una densidad de corriente de 0,1 mA/cm².

Figura 3: Método de modificación de ánodo para baterías de litio de estado sólido basadas en electrolitos sólidos de sulfuro

(2) Utilizando un electrolito sólido de sulfuro en la capa de transición, estable frente al litio metálico, para proteger la otra capa. Como se muestra en la Fig. 3(b), Yao et al. propusieron una estructura electrolítica bicapa LGPS/LPOS para mejorar la conducción iónica y la estabilidad de la interfaz LGPS/Li, la cual ha obtenido resultados favorables en diversos sistemas de baterías. Sin embargo, un electrolito bicapa más grueso puede reducir la densidad energética gravimétrica total de la batería. Su método de ensamblaje consiste en prensar en frío primero una capa de electrolito, luego otra capa de electrolito sobre su superficie, y posteriormente apilar el cátodo y el ánodo, aplicando presión conjuntamente.

(3) Generación in situ de una capa de modificación en la superficie del electrolito (interfaz electrolito/electrodo). Como se muestra en la Fig. 3(c), Gao et al. añadieron 1 mol/L de electrolito LiTFSI DOL-DME a la interfase LGPS/Li, generando sales de litio híbridas orgánico-inorgánicas como LiO-(CH₂O)ₙ-Li, LiF, -NSO₂-Li y Li₂O, lo que permitió que la celda simétrica Li/LGPS/Li funcionara en ciclos estables durante 3000 horas a una densidad de corriente de 0,1 mA/cm². Chien et al. utilizaron imágenes de RMN de estado sólido para descubrir que se produjo una disminución significativa de Li en la interfase de la celda simétrica Li/LGPS/Li tras el ciclo, y que el recubrimiento con PEO-LiTFSI podría mejorar la deposición insuficiente e irregular de Li en la interfase. Si bien estos métodos han mejorado hasta cierto punto la compatibilidad entre los electrolitos de sulfuro y los ánodos de litio metálico, también pueden enfrentar problemas como el principio poco claro de la caída del electrolito y la estabilidad térmica reducida del electrolito debido a la adición de polímeros.

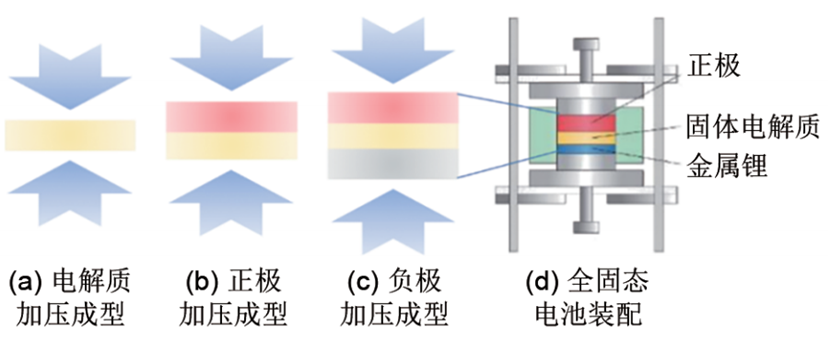

Figura 4: Método de ensamblaje de baterías de litio de estado sólido basadas en electrolitos sólidos de sulfuro

2.3 Método de ensamblaje de baterías de litio de estado sólido basadas en electrolitos sólidos de sulfuro

En términos de ensamblaje de baterías de litio de estado sólido con electrolitos sólidos de sulfuro, como se muestra en la Fig. 4, el proceso implica principalmente los siguientes pasos: ① Presurización y formación del electrolito, típicamente con una presión de 120-150 MPa; ② Presurización y formación del cátodo, fijando una lámina de acero como colector de corriente, típicamente con una presión de 120-150 MPa; ③ Presurización y formación del ánodo: para el litio metálico, la presión típica es de 120-150 MPa; para el grafito, la presión típica es de 250-350 MPa, con una lámina de acero fijada como colector de corriente; ④ Apretar los pernos de la batería. Cabe señalar que la lectura en el dial de la prensa hidráulica debe convertirse en función de la forma real del molde de la batería, y se debe evitar el cortocircuito de la batería durante el ensamblaje.

Referencias: Cui Yanming, Zhang Zhihua, Huang Yuanqiao, et al. Métodos de preparación y ensamblaje de electrodos para baterías de litio de estado sólido [J]. Energy Storage Science and Technology, 2021, 10(3): 12.