I. Características y ventajas de los aglutinantes de poliacrilato (PAA)

-

Hinchamiento mínimo en solventes electrolíticos: exhibe un hinchamiento bajo, manteniendo la integridad estructural de las láminas de los electrodos durante los ciclos de carga/descarga.

-

Alta proporción de grupos carboxilo: la alta densidad de grupos carboxilo polares forma fuertes enlaces de hidrógeno con materiales activos que contienen hidroxilo, lo que mejora la estabilidad de la dispersión.

-

Formación de película continua: crea una película uniforme sobre las superficies del material, mejorando el contacto entre los materiales activos y los colectores de corriente.

-

Excelente estabilidad mecánica: facilita el procesamiento durante la fabricación de electrodos.

-

Formación de SEI mejorada y rendimiento de ciclo: la alta concentración de grupos funcionales polares promueve la unión de hidrógeno con las superficies del material de silicio y ayuda a formar una capa de interfase de electrolito sólido (SEI) estable, lo que da como resultado una vida útil del ciclo superior.

II. Desafíos del desarrollo

Los sistemas convencionales de aglutinante de PAA (ácido poliacrílico) para electrodos suelen utilizar polímeros de PAA reticulados como aglutinante anódico. Al ser un polímero de alto peso molecular, el PAA ofrece excelente adhesión, estabilidad de dispersión e inhibición de la corrosión. Estabiliza la estructura de la red dentro de la suspensión anódica, garantiza la dispersión uniforme de los materiales activos y prolonga la vida útil de la lámina del electrodo.

-

Sin embargo, los grupos funcionales polares facilitan la formación de enlaces de hidrógeno dentro de las largas cadenas moleculares de PAA. Esto restringe la rotación libre de las cadenas, aumentando su rigidez. En consecuencia, las láminas de electrodos basadas en PAA generalmente presentan baja tenacidad. Esto compromete su capacidad para soportar las tensiones inducidas por la expansión de volumen de los materiales activos durante el ciclo, dificulta los procesos de bobinado de celdas y, en última instancia, limita las mejoras en el rendimiento electroquímico de las baterías.

III. Prácticas de investigación en aplicaciones prácticas de PAA de grado de batería

1. Ánodos de carbono duro para baterías de iones de sodio

Los fabricantes de ánodos de carbono duro para baterías de iones de sodio (SIB) imponen requisitos estrictos a los aglutinantes de PAA. Un aglutinante de PAA de alta calidad y gran flexibilidad es crucial para proteger la integridad estructural de los ánodos de carbono duro.

-

En el mercado actual de ánodos de carbono duro SIB, el uso de aglutinantes PAA de baja calidad aumenta significativamente el riesgo de una resistencia interna elevada, lo que afecta negativamente la eficiencia y la fiabilidad de la batería. Por el contrario, un aglutinante PAA de alta calidad y alta flexibilidad mitiga eficazmente estos problemas.

-

El rendimiento electroquímico, la conductividad, la adaptabilidad ambiental y la resistencia a la corrosión del aglutinante PAA flexible también son factores críticos que influyen directamente en la calidad del producto final de ánodo de carbono duro.

-

Más allá de las características inherentes, la aplicación práctica se centra en gran medida en parámetros de rendimiento como las características del aglutinante, el contenido de sólidos, la fuerza de adhesión y el nivel de pH. Estos parámetros se correlacionan directamente con la eficiencia operativa del ánodo de carbono duro.

2. Ánodos a base de silicio

Los ánodos de baterías de iones de litio basados en silicio ofrecen una capacidad específica un orden de magnitud superior a la del grafito convencional. Sin embargo, la formación de ánodos de silicio estables es compleja debido a los significativos cambios de volumen durante la aleación/desaleación electroquímica del silicio con litio. La selección y optimización del aglutinante son vitales para mejorar la estabilidad del ánodo de silicio. La mayoría de las investigaciones utilizan aglutinantes de carboximetilcelulosa (CMC) y fluoruro de polivinilideno (PVDF).

-

Un importante volumen de investigación experimental indica que el PAA puro posee propiedades mecánicas comparables a las del CMC, pero contiene una mayor concentración de grupos funcionales carboxilo. Esto le permite actuar como aglutinante para ánodos de Si, ofreciendo un rendimiento superior.

-

La investigación demuestra además el impacto positivo del recubrimiento de carbono en la estabilidad del ánodo. Los ánodos de nanopolvo de Si recubiertos de carbono (probados entre 0,01 y 1 V frente a Li/Li+), que incorporan PAA en niveles tan bajos como el 15 % en peso, presentan una estabilidad excepcional durante los primeros 100 ciclos. Estos hallazgos abren nuevas vías para la exploración de nuevos aglutinantes como la serie de alcohol polivinílico (PVA).

-

La reticulación de PAA con otros materiales representa una nueva dirección de desarrollo, incluidos los aglutinantes reticulados AA-CMC, los aglutinantes reticulados PAA-PVA, los aglutinantes reticulados PAA-PANI (polianilina) y los aglutinantes EDTA-PAA.

3. PVA-g-PAA (PAA injertado con PVA)

Un nuevo aglutinante hidrosoluble, PVA-g-PAA, se sintetiza mediante el injerto de PAA en las cadenas laterales de PVA (alcohol polivinílico) altamente flexible. Esta modificación del grupo funcional mejora la flexibilidad del sistema aglutinante de PAA, a la vez que aprovecha las excelentes propiedades de adhesión del PVA.

-

Esta polimerización por injerto de radicales libres introduce elasticidad, compensando las limitaciones estructurales de los aglutinantes de PAA puros.

-

Durante la fabricación de la lámina de electrodos, se realiza una compactación continua mediante rodillos con presiones variables en segmentos de longitud definida de la lámina. Este proceso mejora la tenacidad de la lámina, minimizando la deformación, aumentando la capacidad específica del electrodo, mejorando la capacidad de carga y prolongando la vida útil de la batería.

4. Prelitiación de PAA (LiPAA)

La aplicación de materiales de silicio-carbono (Si-C) impone mayores exigencias a los sistemas de aglutinantes anódicos y agentes conductores. Los aglutinantes rígidos de PVDF tradicionales no son adecuados para los ánodos de Si. Los aglutinantes acrílicos de PAA contienen numerosos grupos carboxilo capaces de formar enlaces de hidrógeno con grupos funcionales en las superficies de Si, lo que promueve la formación de SEI y mejora significativamente la vida útil de los ánodos de Si. Por lo tanto, los aglutinantes de PAA son muy eficaces para los ánodos de Si.

-

Los estudios indican que el poliacrilato de litio (LiPAA) supera al propio PAA, aunque las razones subyacentes no estaban claras. Se han realizado extensas investigaciones para dilucidar el mecanismo que subyace a este rendimiento superior.

-

Se estudiaron electrodos compuestos por un 15 % de nano-Si, un 73 % de grafito artificial, un 2 % de negro de humo y un 10 % de aglutinante (PAA o LiPAA). Tras el secado inicial, se realizó un segundo secado a 100-200 °C para eliminar completamente la humedad residual. Las pruebas con pilas de botón revelaron capacidades de ~790 mAh/g para los ánodos de LiPAA frente a ~610 mAh/g para los de PAA.

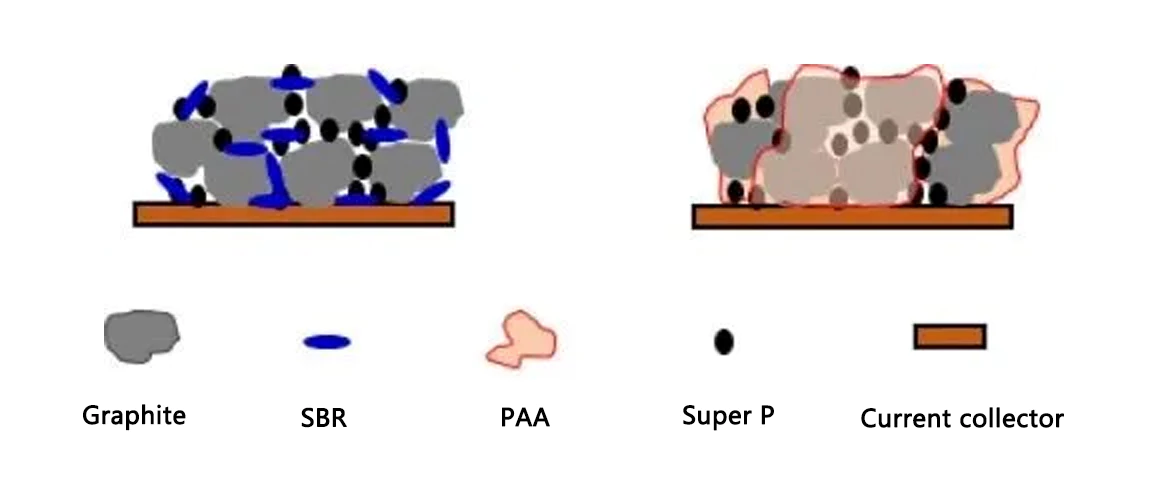

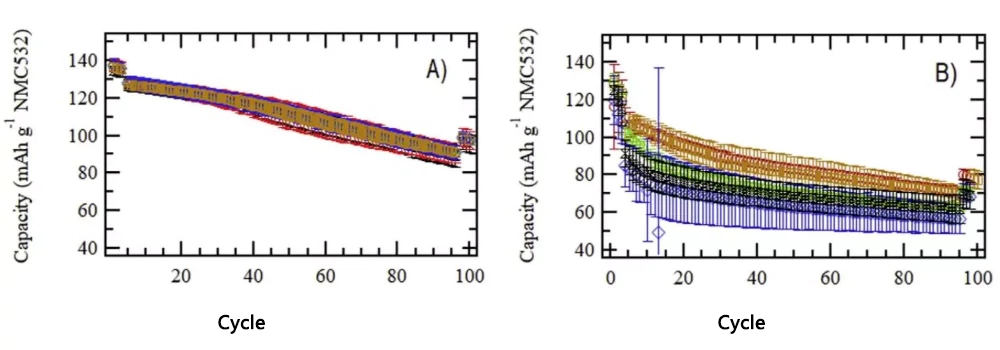

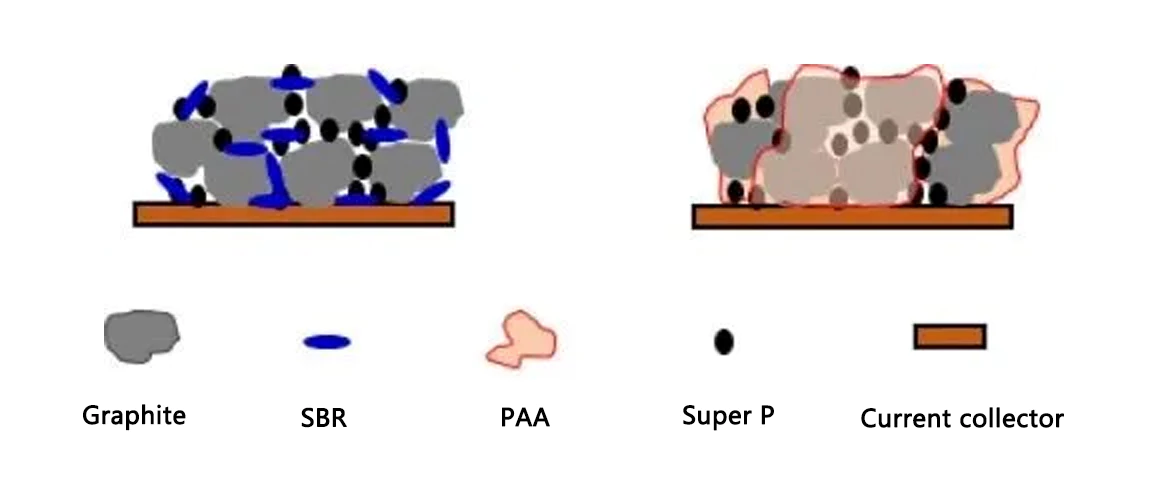

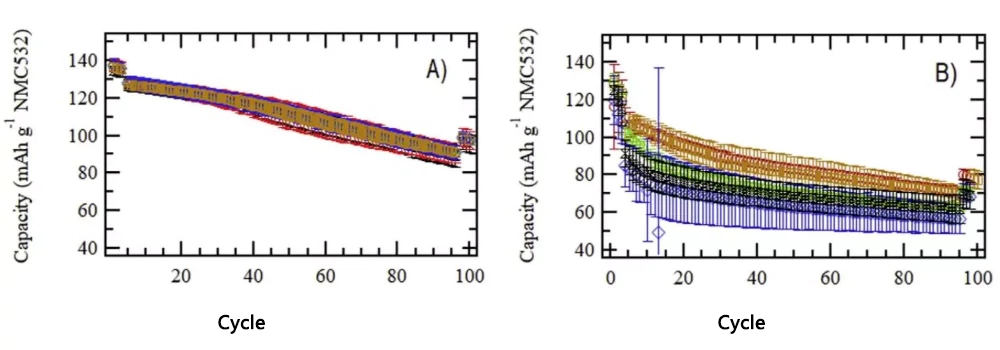

Curvas de rendimiento de ciclo de celdas completas utilizando cátodos NMC532

-

Figura A: Las celdas con aglutinante LiPAA no muestran una correlación significativa entre el rendimiento del ciclo y la temperatura de secado secundario. El cátodo NMC532 proporcionó una capacidad inicial de 127 mAh/g a C/3, que disminuyó a ~91 mAh/g después de 90 ciclos.

-

Figura B: Las celdas con aglutinante de PAA muestran una clara dependencia de la temperatura de secado secundario (120 °C rojo, 140 °C dorado, 160 °C verde, 180 °C azul). Si bien la celda de PAA seca a 160 °C mostró la mayor capacidad inicial y la celda seca a 120 °C la menor, esta última se degradó más rápidamente, alcanzando ~62 mAh/g después de 90 ciclos. La celda seca a 140 °C se degradó más lentamente, manteniendo ~71 mAh/g.

-

Eficiencia Coulombiana (EC) en el primer ciclo: Las células LiPAA alcanzaron un ~84 % (solo la célula LiPAA de 200 °C fue ligeramente inferior, con un ~82 %). Su eficiencia Coulombiana aumentó rápidamente hasta un ~99,6 % en los primeros 5 ciclos. Las células PAA alcanzaron un ~80 % de EC en el primer ciclo (solo la célula PAA de 180 °C fue significativamente inferior, con un ~75 %), requiriendo ~40 ciclos para alcanzar un 99,6 % de EC, significativamente más lento que las células LiPAA.

-

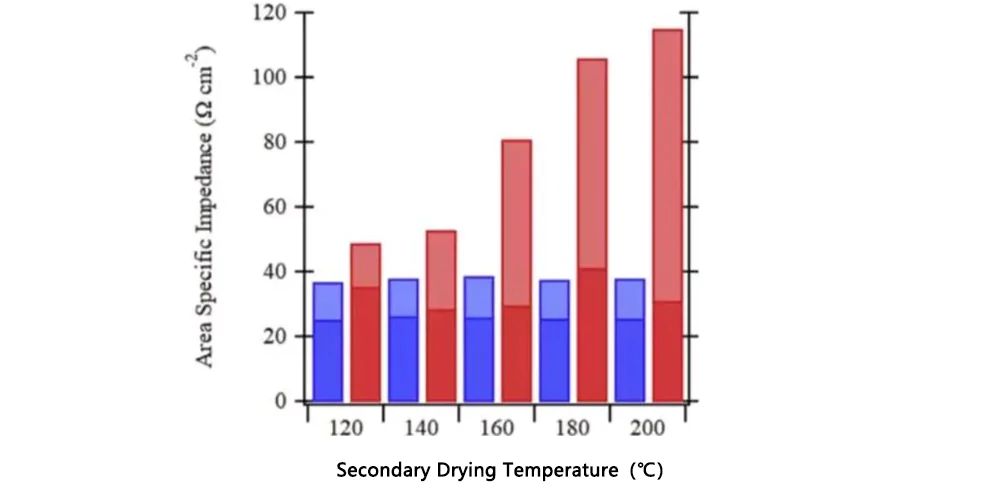

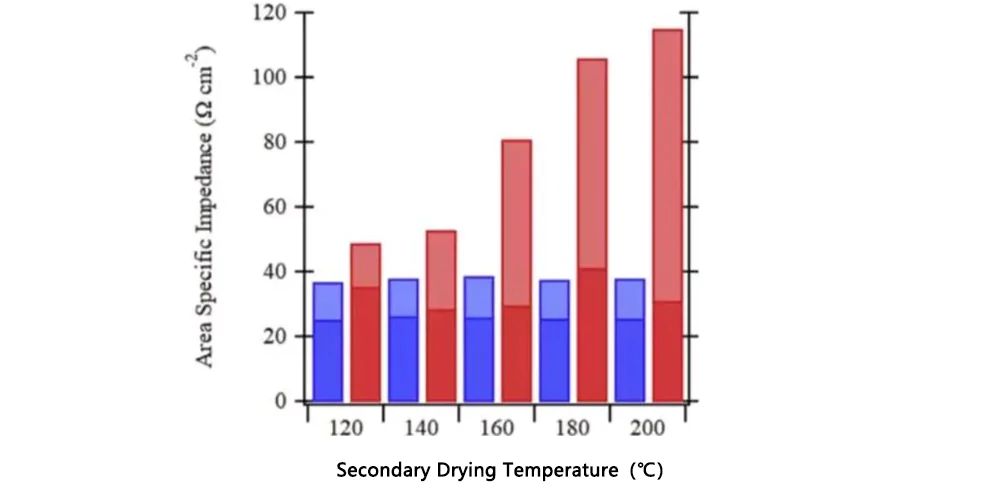

Las pruebas de descarga pulsada al 50 % de profundidad de descarga (DOD) revelaron una resistencia interna significativamente menor en las celdas de LiPAA en comparación con las celdas de PAA [Figura de referencia a continuación], sin una relación aparente con la temperatura de secado secundario en el caso de LiPAA. Por el contrario, la resistencia de las celdas de PAA aumentó notablemente con temperaturas de secado secundario más altas.

-

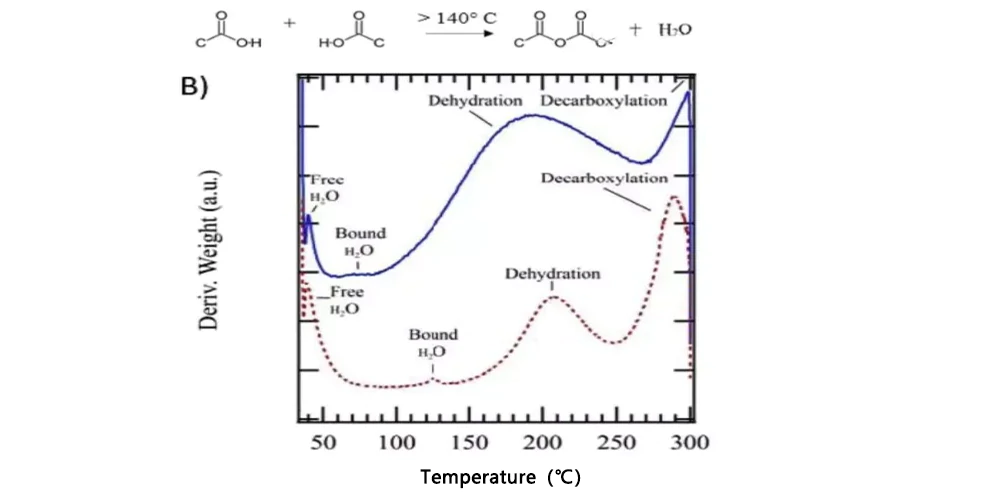

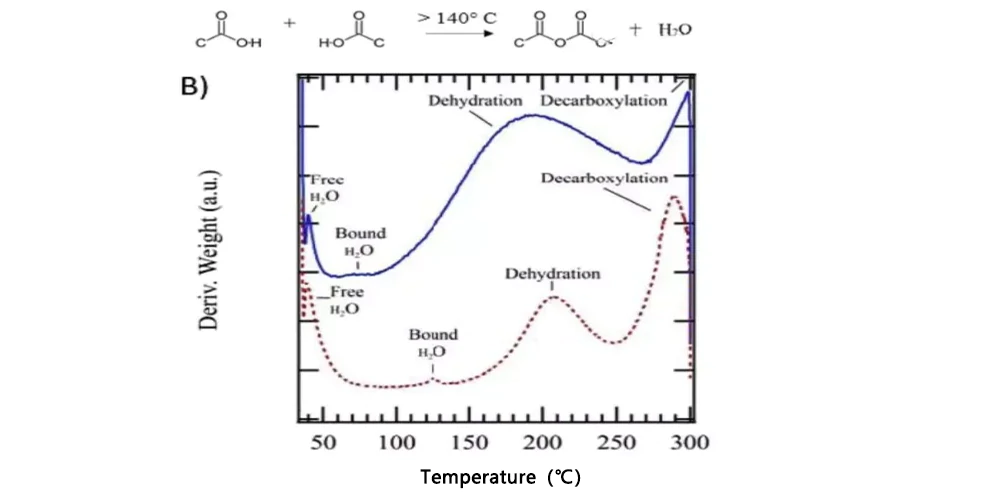

El análisis termogravimétrico (TGA) realizado por Kevin A. Hays [Figura de referencia a continuación] en ánodos de LiPAA y PAA identificó dos etapas principales de deshidratación: 1) Eliminación de agua libre (~40 °C) y 2) Eliminación de agua adsorbida (LiPAA ~75 °C, PAA ~125 °C). Se observaron picos adicionales de pérdida de peso para el PAA entre 140 y 208 °C y para el LiPAA entre 85 y 190 °C, atribuidos a la polimerización de algunos grupos carboxilo, liberando agua [Reacción de referencia a continuación]. Esta reacción es menos pronunciada en el LiPAA, donde el Li reemplaza al H en aproximadamente el 80 % de los grupos carboxilo.

-

La polimerización a alta temperatura de los grupos carboxilo del PAA puede debilitar la interacción entre el PAA y el Si, lo que podría explicar el bajo rendimiento cíclico de los ánodos de PAA secados a alta temperatura. Sin embargo, las pruebas de resistencia al pelado mostraron que, si bien la adhesión del PAA disminuyó con temperaturas de secado más altas, se mantuvo superior a la del LiPAA en general, lo que sugiere que otros factores contribuyen a la superior capacidad cíclica del LiPAA.

IV. Conclusión

Este estudio identifica la baja estabilidad electroquímica como un factor clave que limita el rendimiento del ciclo del PAA. A bajos potenciales, el PAA experimenta una conversión parcial a

LiPAA

, generando gas hidrógeno:

PAA + ... -> LiPAA + H₂

Esta reacción explica la CE de primer ciclo más baja de las células PAA (~80%) en comparación con las células LiPAA (~84%) y el tiempo significativamente más largo (~40 ciclos frente a <5 ciclos) necesario para que las células PAA alcancen una alta eficiencia Coulombic (99,6%).

TOB NUEVA ENERGÍA

- Su socio profesional en

Materiales de la batería

, Equipos y Soluciones de Línea de Producción.