Los defectos en el recubrimiento de las baterías de iones de litio se originan en tres partes principales: la suspensión de recubrimiento, la ventana de recubrimiento y el proceso de secado del recubrimiento.

Para formar un recubrimiento estable y uniforme, deben cumplirse simultáneamente las siguientes condiciones durante el proceso de recubrimiento:

① Propiedades de la suspensión estables, sin sedimentación, sin cambios en la viscosidad, contenido de sólidos, etc.

② Suministro estable de lodo, formando un estado de flujo uniforme y estable dentro de la matriz.

③ El proceso de recubrimiento se encuentra dentro de la ventana de recubrimiento, formando un campo de flujo estable entre la matriz y el rodillo de recubrimiento.

④ Movimiento estable de la lámina, sin deslizamiento de la banda, vibraciones severas ni arrugas.

Existen numerosos tipos de defectos en las películas de recubrimiento, con diversas causas. Este artículo se centra en el recubrimiento por ranura para baterías de iones de litio, analizando varios defectos comunes y ofreciendo soluciones. Entre los defectos comunes se incluyen defectos puntuales, efectos de borde y defectos irregulares.

I. Defectos puntuales

1. Orificios diminutos

Definición:

Un defecto que se produce cuando el aire que escapa de los poros del material forma agujeros durante el proceso de secado del recubrimiento. Las burbujas en la película húmeda migran desde la capa interna hacia la superficie y se rompen, formando defectos puntuales. Estas burbujas se originan principalmente por la agitación, el transporte del líquido de recubrimiento y el propio proceso de recubrimiento.

Medidas de mejora:

Aplicar vacío, seleccionar CMC con buena dispersabilidad y rendimiento estable, ajustar el contenido de sólidos, la relación CMC/SBR, etc., ajustar la velocidad y el tiempo de agitación.

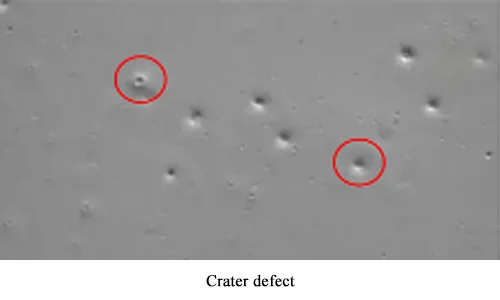

2. Cráter (orificio de contracción)

Definición:

Un defecto causado por puntos de baja tensión superficial en la superficie del sustrato.

Causado por diversas partículas (polvo, manchas de aceite, partículas metálicas, etc.). La presencia de partículas extrañas crea zonas de baja tensión superficial en la película húmeda en la superficie de las partículas. La película líquida migra radialmente alrededor de las partículas, formando defectos puntuales similares a cráteres, como se muestra a continuación.

Medidas de mejora:

Filtrar el líquido de recubrimiento para eliminar el hierro, controlar el polvo ambiental, limpiar la superficie del sustrato.

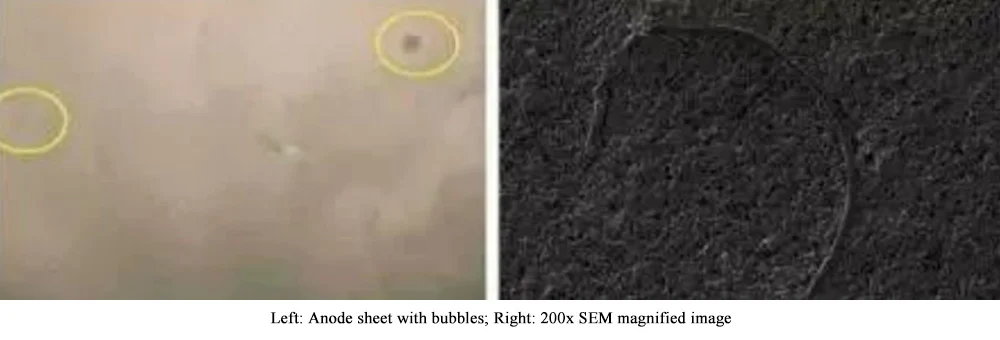

3. Burbujas en el recubrimiento del ánodo

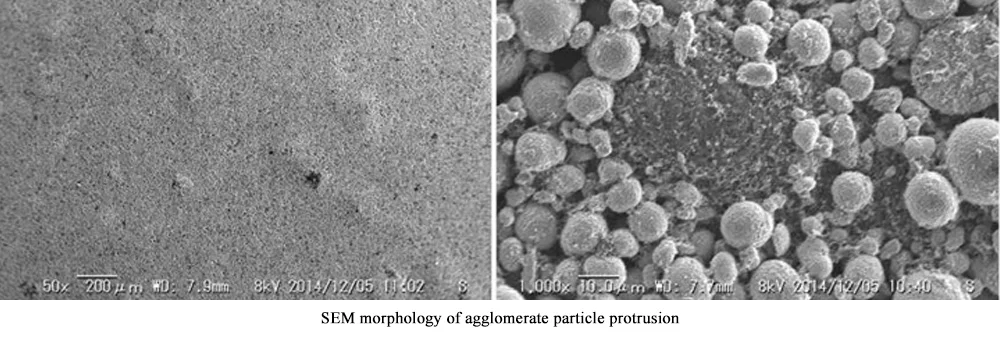

Protrusión de partículas aglomeradas:

Si la suspensión no se agita de manera uniforme y el agente conductor no se dispersa, formando aglomerados, se produce este tipo de defecto. Como se muestra a continuación, aparecen grandes áreas de protuberancias en la superficie del electrodo. Al observar estas áreas con aumento, se revela que se trata de aglomerados del agente conductor.

Medidas de mejora:

Mejore el proceso de agitación de la suspensión para eliminarlos.

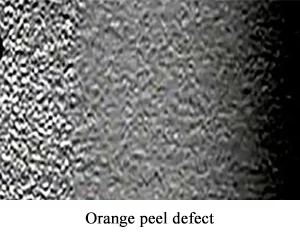

4. Cáscara de naranja

Definición:

Defecto en la apariencia de la superficie donde el recubrimiento se asemeja a la textura de la cáscara de una naranja.

Causas:

Durante el proceso de recubrimiento, la evaporación del disolvente genera diferencias de temperatura en distintas zonas, creando una diferencia de concentración entre las capas superior e inferior de la suspensión. Esto produce un gradiente de tensión superficial y un fenómeno de convección natural, lo que provoca la migración de la solución de recubrimiento y, en última instancia, una superficie irregular y defectos de piel de naranja. Un secado excesivamente rápido en el horno o una alta velocidad del aire caliente pueden causar que la solución se solidifique prematuramente antes de nivelarse, generando también defectos de piel de naranja.

Medidas de mejora:

II. Defectos de línea

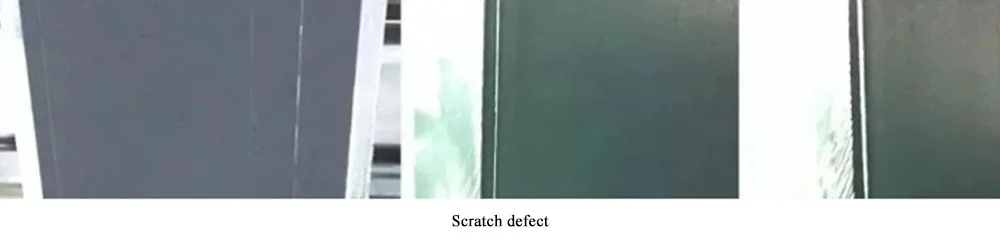

1. Arañazos

Definición:

La superficie del recubrimiento presenta rayaduras lineales de longitudes variables y lados irregulares debido al contacto con objetos afilados, como se muestra a continuación.

Posibles causas:

Aglomerados de partículas grandes, objetos extraños o partículas grandes atascadas en la ranura o en el espacio de recubrimiento; mala calidad del sustrato que provoca que objetos extraños bloqueen el espacio de recubrimiento entre el rodillo de recubrimiento y el rodillo de soporte; daños en el labio de la boquilla. Además, durante el funcionamiento del equipo, una tensión desigual o un volumen de aire inadecuado en el horno pueden provocar que el electrodo se raye durante el desplazamiento, causando también defectos en las líneas de rayado.

Medidas de mejora:

Elimine las partículas del borde o del espacio de recubrimiento, reemplace los filtros e inspeccione el borde del troquel. Si hay problemas causados por raspaduras, detenga la línea para solucionarlos, localice el punto de raspadura, elimine el obstáculo o ajuste el volumen de aire del horno para corregir el defecto de rayadura y garantizar que el electrodo esté seco.

Partículas grandes en el lodo:

Ajustar la CMC, aumentar el tiempo de agitación. Usar una CMC uniforme con buena disolución, mínimo residuo de fibra y gelificación, con buen efecto de hidratación, permite dispersar bien las partículas del material; aumentar el tiempo de agitación, limpiar las partículas blandas residuales de los tamices y tamizar la suspensión.

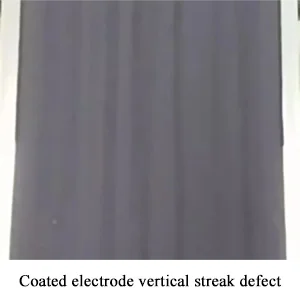

2. Rayas verticales

Definición:

Defectos estriados que aparecen en el recubrimiento, paralelos a la dirección de avance del sustrato, extendiéndose continuamente en la dirección longitudinal, como se muestra a continuación.

Posibles causas:

Suele ocurrir cerca del límite superior de velocidad de la ventana de recubrimiento, siendo más evidente en recubrimientos delgados. Distribución irregular de la suspensión sobre la superficie de la lámina.

Medidas de mejora:

Ajustar la viscosidad de la suspensión (un exceso de dispersante añadido para una dispersión uniforme puede aumentar demasiado la viscosidad; el comportamiento de fluido no newtoniano provoca una mala nivelación después de que la suspensión se transfiere del recubridor a la superficie de la lámina, impidiendo una distribución uniforme); reducir la velocidad de recubrimiento (la reducción de la velocidad permite que la suspensión pierda "elasticidad" y se nivele rápidamente); reducir el espacio de recubrimiento entre el rodillo de recubrimiento y el rodillo de soporte; utilizar dispersantes con buena capacidad de dispersión y la dosificación adecuada.

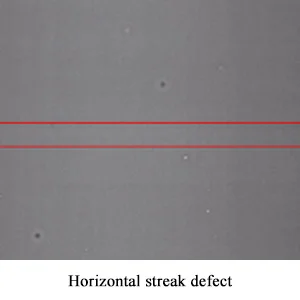

3. Rayas horizontales

Definición:

Defectos estriados que aparecen en el recubrimiento, perpendiculares a la dirección de avance del sustrato, atravesando el ancho de la banda.

Posibles causas:

Vibración mecánica; fluctuación de la velocidad de la banda; fluctuaciones periódicas en el flujo de suministro de lodo.

Medidas de mejora:

Compruebe si la frecuencia de la perturbación mecánica coincide con la frecuencia de aparición de la raya horizontal.

4. Borde ondulado

Definición:

Defecto caracterizado por la aparición de rayas onduladas en el borde del recubrimiento.

Dos razones principales causan defectos en los bordes ondulados: una está relacionada con la lámina, por ejemplo, una rugosidad superficial inaceptable, la oxidación de la lámina o la contaminación secundaria durante el transporte o el desenrollado pueden provocar este problema. En estos casos, se debe reemplazar la lámina para el recubrimiento. Otra razón es la discrepancia entre la viscosidad de la suspensión y la extensión de la lámina. Durante el recubrimiento, la agitación prolongada en el tanque de suministro puede disminuir la viscosidad, o bien, una mala humectabilidad del agente conductor durante la agitación afecta gravemente la viscosidad de la suspensión. Los cambios en la viscosidad (disminución) indican que la extensión actual de la lámina ya no es adecuada; se debe reemplazar por una lámina de mayor extensión para corregir el borde ondulado causado por la reducción de la viscosidad.

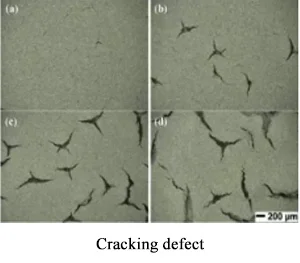

5. Agrietamiento

Definición:

Defecto en el que aparecen grietas entrelazadas en la superficie del recubrimiento.

Causas:

Secado excesivo o demasiado rápido. Debido al calentamiento desigual de las distintas partes del electrodo durante la parada, algunos bordes se secan demasiado rápido y otros demasiado lento. Si la tensión interna generada en el recubrimiento no se libera por completo, este se agrietará.

Medidas de mejora:

Ajuste el tiempo y la velocidad de secado; ajuste el contenido de sólidos (un bajo contenido de sólidos puede provocar que el recubrimiento se seque demasiado rápido y en exceso, lo que lleva a que se curve y se agriete); debido a la tensión del material de recubrimiento, controle el agrietamiento ajustando la entrada de aire del horno.

III. Efectos de borde

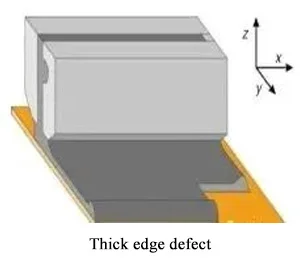

1. Borde grueso (acumulación en el borde)

Definición:

Defecto en el que el espesor del recubrimiento en ambos bordes de la zona recubierta es mayor que el espesor promedio. A menudo, los bordes son gruesos y el centro es delgado, es decir, borde grueso.

Causa:

Migración de masa impulsada por la tensión superficial. Como se muestra a continuación, inicialmente, el borde de la película húmeda es más delgado y el disolvente se evapora más rápido que en el centro, lo que provoca un rápido aumento del contenido sólido en el borde. La tensión superficial en el borde se vuelve mucho mayor que la de la película húmeda central. Esta mayor tensión superficial en el borde y la evaporación más rápida del disolvente impulsan el líquido desde el interior hacia el borde, formando un borde grueso tras el secado.

El fenómeno del borde grueso es un defecto indeseable. Las medidas para prevenirlo y mitigarlo incluyen:

① Con un caudal de suspensión constante, la reducción del tamaño de la ranura aumenta la velocidad de salida de la suspensión en la boquilla, lo que disminuye la fuerza de arrastre y, por consiguiente, el espesor del borde grueso. Sin embargo, una ranura más pequeña genera una mayor presión interna en la boquilla, lo que facilita la dilatación del labio de la boquilla y produce una uniformidad irregular en el espesor transversal del recubrimiento, lo que exige equipos de recubrimiento de mayor precisión.

② Reducir el espacio de recubrimiento puede reducir de forma limitada el espesor y el ancho del borde grueso.

③ Reducir la tensión superficial de la suspensión, por ejemplo, agregando surfactantes, para inhibir el flujo de la suspensión hacia el borde durante el secado.

④ Optimizar la forma de salida de la cuña de ranura para cambiar la dirección y magnitud de la velocidad de flujo de la pulpa, reducir el estado de tensión de la pulpa del borde y debilitar el efecto de hinchamiento del borde de la pulpa.

[Sugerencia de enlace interno: Enlazar "equipos de recubrimiento de alta precisión" a nuestra página de productos para recubridores de precisión, y "propiedades de la suspensión" a nuestras páginas de suministro de materiales o soporte técnico]

2. Depresión del borde

Definición:

Similares a los defectos de línea tipo depresión en los bordes.

Causa:

Un factor clave que causa defectos en los bordes está relacionado con la presión del recubrimiento. Cuando la presión del recubrimiento dentro de la cavidad del troquel es relativamente baja, se produce depresión en los bordes del recubrimiento del electrodo.

Medidas de mejora:

Un método consiste en añadir teflón a ambos lados de la cavidad del troquel para aumentar la presión de recubrimiento en los bordes, mejorar la cantidad de recubrimiento y corregir la depresión en los mismos. El otro método consiste en reducir el espesor de la lámina de ajuste, lo que también aumenta la presión de recubrimiento en la cavidad y evita la depresión en los bordes.

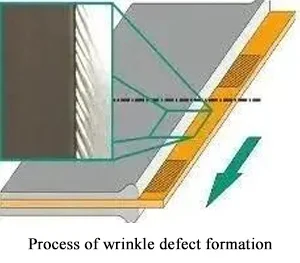

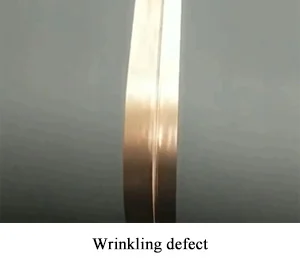

3. Arrugas

Definición:

Defecto en el que aparecen arrugas en el recubrimiento durante el proceso de secado.

Entre los factores principales se incluyen: la tensión de desenrollado/rebobinado, las relaciones de rollos, las especificaciones de la lámina de cobre (más comunes en tipos anchos y delgados), el diámetro del eje de rebobinado, la densidad de bobinado de la película PET, etc.

Medidas de mejora:

Optimizar las curvas de tensión, cambiar las relaciones de los rodillos, ajustar los rodillos reguladores y aumentar la densidad de bobinado de la película de PET sobre los rodillos.

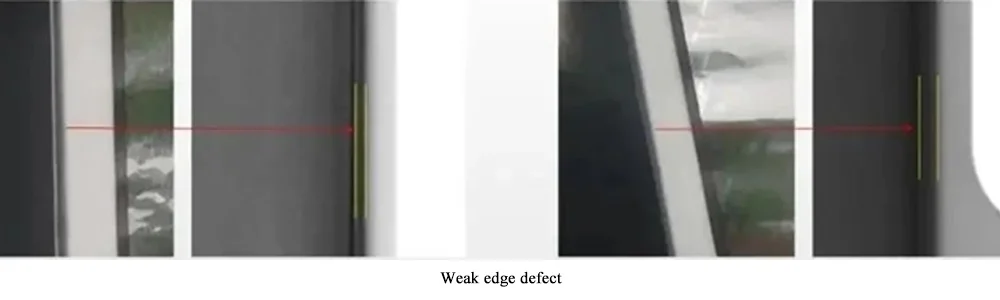

4. Borde débil / Borde difuso

Definición:

La diferencia de color entre el material recubierto y el material del borde es pequeña, sin un límite claro; la detección inexacta del borde debido a un borde débil puede conducir a una medición de distancia inexacta, afectando posteriormente el enlace de corrección de desviación de seguimiento.

Causas:

El material se balancea de izquierda a derecha; diferentes materiales/suspensiones tienen diferentes escalas de grises; interferencia por defectos de apariencia en el borde del recubrimiento, etc.

Medidas de mejora:

Optimizar el sistema de imágenes y el algoritmo de detección de bordes.

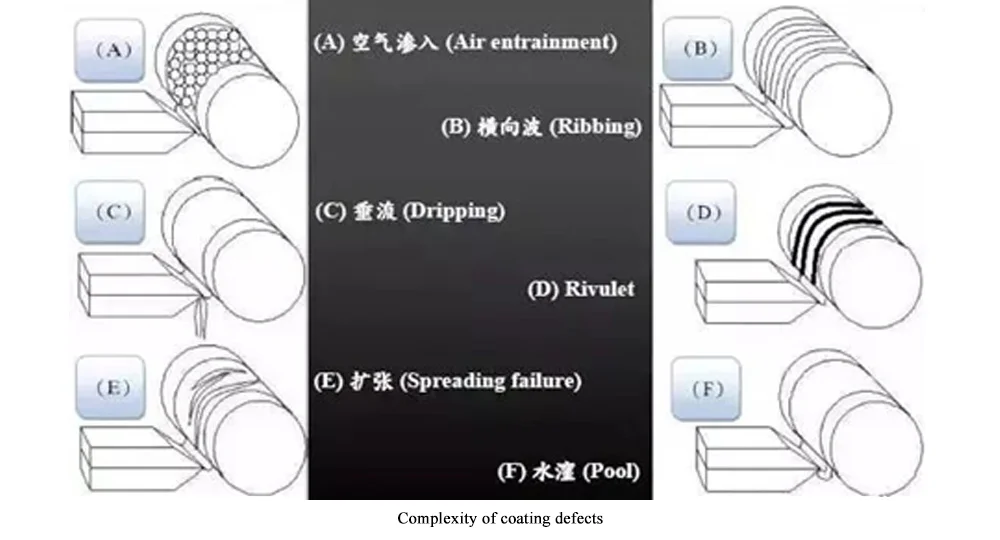

Otros defectos comunes en los recubrimientos incluyen: entrada de aire, ondas transversales, descuelgue, formación de riachuelos, expansión, acumulación de agua, etc.

La complejidad de los defectos de recubrimiento

Los defectos de recubrimiento, desde sus causas hasta los métodos de eliminación e incluso los métodos de control, son bastante complejos.

En primer lugar, los factores que causan defectos son complejos. Cada operación unitaria o etapa del proceso de recubrimiento puede afectar la calidad del mismo, lo que conlleva defectos en el producto final. Además de los efectos directos de los factores que causan defectos, las interacciones entre diferentes factores también pueden provocarlos.

En segundo lugar, determinar el origen de los defectos es complejo. Los defectos pueden aparecer en la misma etapa del proceso o solo después de varias operaciones. A veces se encuentran vetas en el recubrimiento en la estación de recubrimiento, pero los defectos por mezcla o contaminación solo se hacen visibles una vez finalizado el secado. Incluso los defectos del sustrato pueden no detectarse hasta que el producto final se rebobina o después del corte.

En tercer lugar, la aparición de defectos es aleatoria. Pueden surgir en cualquier etapa del ciclo de desarrollo del producto, desde la preparación de la suspensión a escala de laboratorio hasta el recubrimiento piloto y la producción a gran escala. Cada etapa puede presentar defectos diferentes, y su eliminación en la etapa inicial no garantiza una siguiente etapa libre de defectos. Además, defectos de apariencia similar pueden tener múltiples causas, que pueden variar en cada caso, como burbujas, manchas u ondulaciones.

Por último, los defectos también pueden determinarse por el diseño inicial de la recubridora y el rendimiento de cada unidad de hardware en la línea de producción de recubrimiento. Una recubridora puede ser adecuada para el producto para el que se diseñó inicialmente, pero los cambios en el producto o las variaciones de costes pueden hacer que la recubridora deje de cumplir los requisitos.

El análisis anterior pone de relieve los complejos desafíos que entraña el recubrimiento de electrodos para baterías de iones de litio. Para lograr resultados uniformes y de alta calidad se requiere no solo un profundo conocimiento técnico, sino también equipos de precisión, materiales estables y una línea de producción perfectamente integrada.

En TOB NUEVA ENERGÍA Somos su socio estratégico para superar estos desafíos. Ofrecemos soluciones integrales que conectan la I+D con la producción en masa, garantizando la optimización de sus procesos para lograr la máxima calidad, eficiencia y rendimiento.

Nuestros servicios principales:

Construyamos juntos el futuro de la energía.

Visita nuestra página web para descubrir cómo nuestra Soluciones para líneas de producción de baterías y Servicios de equipamiento personalizado puede potenciar su éxito. Para colaboración técnica, por favor Contáctanos hoy.