En las baterías de estado sólido, el electrolito líquido se sustituye por una membrana electrolítica de estado sólido. Por consiguiente, el proceso de producción inicial requiere la preparación de esta película de electrolito sólido, además de las láminas tradicionales de electrodos positivos y negativos. Este proceso es fundamental en el flujo de trabajo de fabricación de baterías, ya que determina directamente el rendimiento y la calidad de la celda final. Si bien el proceso húmedo domina actualmente las líneas de producción de baterías de estado sólido, el proceso seco se está convirtiendo cada vez más en la tendencia dominante para la tecnología de baterías de estado sólido de próxima generación, gracias a sus ventajas combinadas en cuanto a coste, eficiencia del proceso y compatibilidad de materiales.

01. Mejoras clave en la producción de preformado de baterías de estado sólido

El proceso de fabricación de baterías de estado sólido difiere fundamentalmente del de las baterías líquidas tradicionales. La preparación de la película inicial es la fase crítica y de transición del proceso de fabricación de baterías. Esta etapa determina directamente la densidad energética, el rendimiento y la vida útil de la celda terminada. En las baterías de estado sólido, la membrana electrolítica de estado sólido reemplaza al electrolito líquido. Por lo tanto, la preparación inicial debe incluir no solo las láminas de electrodos positivos y negativos convencionales, sino también la película electrolítica de estado sólido. Este cambio fundamental presenta nuevos desafíos y, a la vez, oportunidades para la mejora del proceso.

02. Transformación tecnológica: El salto del proceso húmedo al seco

Los procesos actuales de preparación de la parte frontal de las baterías de estado sólido se clasifican principalmente en dos rutas técnicas: húmeda y seca. El proceso húmedo aún se basa en el sistema de solventes de las baterías líquidas tradicionales, donde los materiales del electrodo o electrolito se mezclan con un aglutinante para formar una suspensión, se recubren y luego se secan para completar la formación de la película.

Si bien este proceso es relativamente maduro, tiene desventajas inherentes: requiere el uso de grandes cantidades de solventes orgánicos tóxicos (como NMP), necesita pasos de alto consumo de energía para el secado y la recuperación de solventes y restringe la aplicación de ciertos materiales de vanguardia sensibles a los solventes.

En cambio, el proceso seco innova en la fabricación de electrodos al eliminar el uso de disolventes y el posterior secado. Este proceso se basa en mayor medida en equipos de mezcla en seco de alto cizallamiento y fibrilación para lograr una dispersión y preformado uniformes del material, seguidos de un prensado multirrodillo para completar directamente la formación de la película.

Las principales ventajas de la tecnología de formación de película seca son evidentes en tres dimensiones:

• Eficiencia de costos: Al omitir las etapas de recubrimiento, secado y recuperación de solventes, la inversión en equipos es menor, el consumo de energía se reduce y los costos generales de fabricación de celdas se pueden reducir en aproximadamente un 18%.

• Mejora del rendimiento: El proceso en seco aumenta eficazmente la densidad de compactación del material activo, lo que se traduce en un aumento de la densidad energética de aproximadamente un 20 %. La batería de estado semisólido del Grupo SAIC, integrada en su modelo MG4, ha alcanzado una densidad energética del sistema de 400 Wh/kg, lo que permite una carga rápida de 12 minutos para 400 km.

• Compatibilidad ambiental y de materiales: El proceso seco elimina la necesidad de disolventes tóxicos, solucionando así los problemas de contaminación ambiental del proceso húmedo tradicional. Además, permite la aplicación de materiales más rentables (como los cátodos de manganeso).

03. Matriz tecnológica: caminos diversificados para la formación de películas secas

La formación de película seca no es un proceso único, sino una matriz que abarca diversas rutas técnicas. Actualmente, las tecnologías más representativas de preparación de electrodos secos incluyen principalmente seis tipos:

• Método de fibrilación: Utiliza una alta fuerza de corte para fibrilar el aglutinante, lo que le permite encapsular firmemente los materiales activos y los agentes conductores, formando una película de electrodo autoportante. Este proceso exige una fuerza de corte extremadamente alta y capacidad de control de temperatura del equipo.

• Deposición por pulverización seca: Utiliza polvo cargado, que se deposita uniformemente sobre el colector de corriente bajo un campo eléctrico, seguido de un prensado en caliente para fundir y fijar el aglutinante, formando una película autoportante.

• Otros métodos: La deposición de vapor, la extrusión de fusión en caliente, el prensado directo y la impresión 3D se aplican según diferentes características del material y escenarios de aplicación.

Estos diferentes caminos varían en principios técnicos, materiales aplicables, capacidad de formación de películas y complejidad del equipo, y son adecuados para diferentes aplicaciones, como electrodos flexibles de gran escala, dispositivos de tamaño pequeño y láminas de electrodos gruesas.

Comparación de las principales rutas técnicas de formación de película seca

|

Ruta Técnica |

Principio fundamental |

Escenarios aplicables |

Complejidad del equipo |

|

Método de fibrilación |

La alta fuerza de corte fibrila el aglutinante para envolver el material activo. |

Electrodos grandes, baterías totalmente de estado sólido |

Alto |

|

Deposición por pulverización seca |

Deposición electrostática de polvo seguida de prensado en caliente |

Electrodos flexibles, formas complejas |

Medio |

|

Prensado directo |

Prensado directo y conformado de material en polvo |

Láminas de electrodos gruesos, líneas experimentales |

Bajo |

|

Impresión 3D |

Acumulación y formación capa por capa |

Dispositivos de pequeño tamaño, estructuras personalizadas |

Alto |

En general, la industria considera que el método de fibrilación de aglutinante presenta un rendimiento, estabilidad y procesabilidad superiores, lo que lo posiciona como la ruta principal emergente.

04. Desafíos de la industrialización: Superar la brecha entre el laboratorio y la producción en masa

A pesar de las claras ventajas de la formación de película seca, la transición del laboratorio a la producción en masa enfrenta numerosos obstáculos. La capacidad y la eficiencia son preocupaciones primordiales. La capacidad y la velocidad del recubrimiento en seco aún están por debajo de los procesos húmedos tradicionales, y la uniformidad y la adhesión durante la pulverización de gran formato requieren mejoras significativas.

La uniformidad del recubrimiento y el control de calidad representan otro desafío importante. Los recubrimientos no uniformes de los electrodos secos pueden crear puntos calientes dentro del electrodo, lo que acelera la degradación del rendimiento de la batería y genera posibles riesgos de seguridad.

La compatibilidad de aglutinantes y materiales también requiere una mayor optimización. Es fundamental lograr una distribución uniforme de las fibrillas de PTFE en la mezcla, evitando al mismo tiempo daños en las partículas de material activo. Además, el PTFE es inestable a bajos potenciales y reacciona irreversiblemente con el litio, lo que limita su aplicación en electrodos negativos.

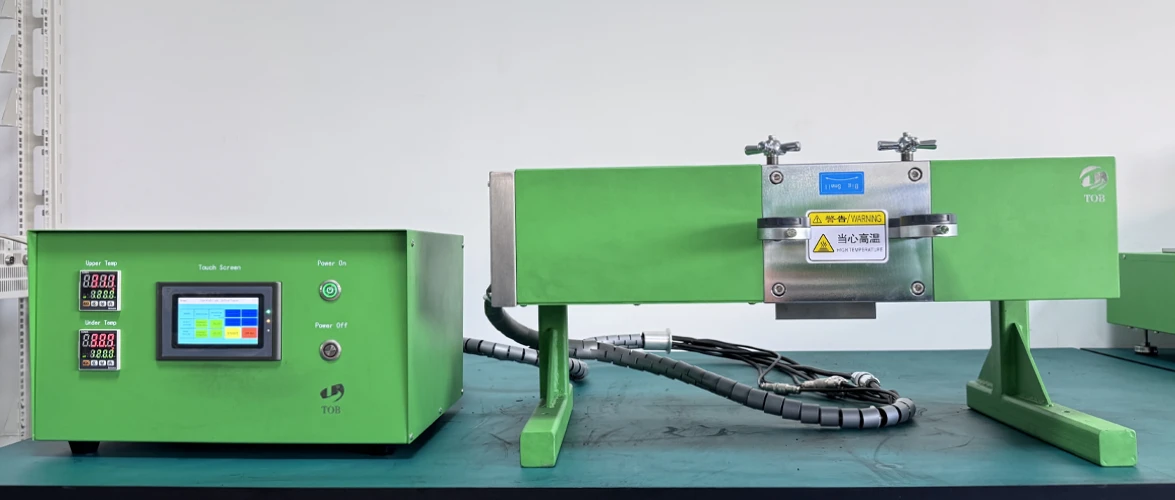

Los desafíos en cuanto a equipos son igualmente graves. El proceso en seco impone mayores exigencias a la maquinaria de prensado de rodillos de núcleo. El rendimiento y la eficiencia de producción de la calandra, como equipo principal, son fundamentales para determinar la viabilidad del proceso en seco para la producción en masa.

TOB NUEVA ENERGÍA está trabajando activamente para abordar estos desafíos, con el objetivo de controlar el contenido de aglutinante en el electrodo negativo al 0,7% y el electrodo positivo por debajo del 1,5% para lograr un rendimiento de formación de película más eficiente y de bajo costo.

05. Innovación en equipos: la fuerza crítica que impulsa la implementación del proceso seco

Los equipos suelen liderar la industrialización de las baterías de estado sólido. En el ámbito de la formación de película seca, la innovación en equipos es el motor clave para la implementación tecnológica.

• Equipos de proceso de primera línea: Representa aproximadamente el 32% del valor de toda la línea de producción, incluido el equipo central para mezcla de alta eficiencia, dispersión de material, recubrimiento y tratamiento de alto cizallamiento.

• Equipos de proceso de gama media: Representa aproximadamente el 45% del valor de la línea, centrado en máquinas apiladoras de alta eficiencia (25% del valor de la línea) y prensas isostáticas horizontales (13% del valor de la línea), cubriendo todo el proceso desde el conformado hasta la densificación.

• Equipos de proceso back-end: Representa aproximadamente el 23% del valor de la línea, incluidos probadores integrales de polvo seco y soluciones de accesorios horizontales de alta temperatura para gabinetes integrados de baterías de estado sólido, logrando formación de alto voltaje y clasificación y ensamblaje de capacidad.

06. TOB NEW ENERGY: Soluciones integrales desde el laboratorio hasta la producción en masa

Abordar las oportunidades y los desafíos de industrialización de la tecnología de formación de películas secas, TOB NUEVA ENERGÍA Aprovecha años de acumulación técnica en la fabricación de baterías para ofrecer a los clientes una solución completa que abarca desde el laboratorio hasta la producción en masa.

Soluciones para líneas de electrodos secos a escala de laboratorio

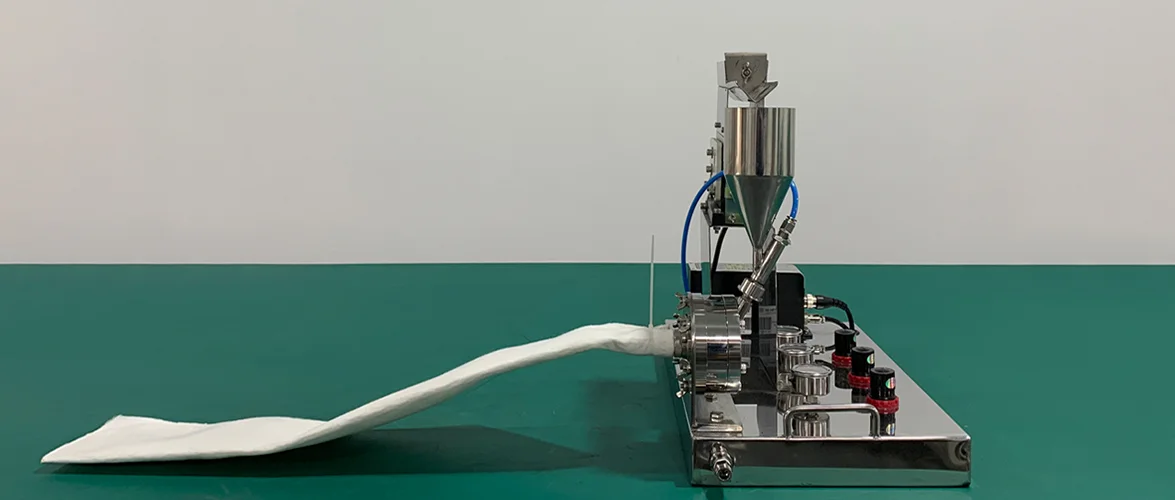

Ofrecemos una gama completa de equipos y servicios personalizados para líneas experimentales de electrodos secos. Nuestros equipos... Molino de chorro de laboratorio Integra miniaturización, inteligencia y alta precisión, ideal para la preparación de polvos de grado experimental necesarios para la fibrilación de materiales de electrodos secos de baterías de litio. Máquina formadora de películas de electrodos secos de laboratorio Es un equipo de investigación de electrodos secos de laboratorio que se puede utilizar para el proceso de formación de polvo a película.

Soluciones para la producción a escala piloto

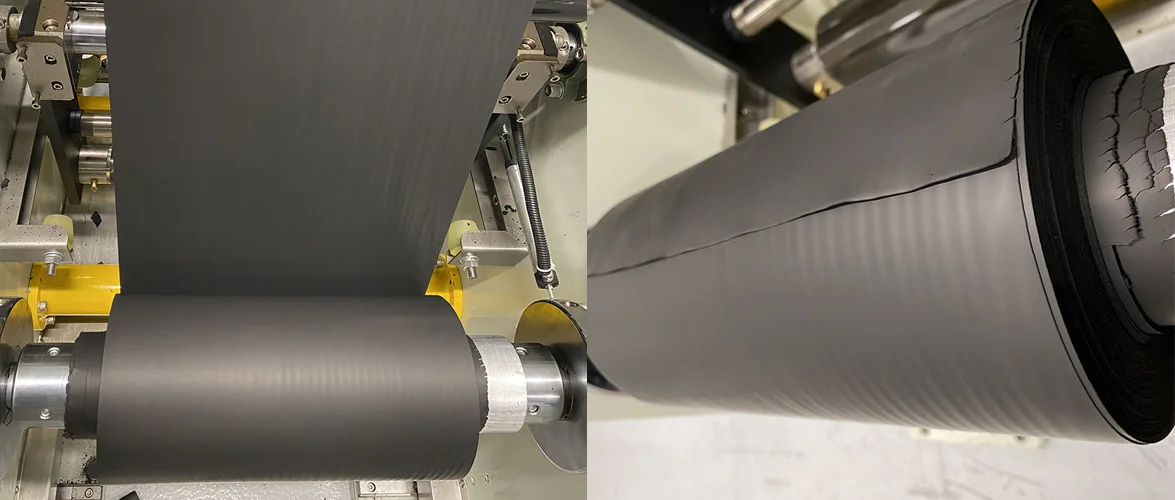

Ofrecemos Máquinas formadoras de películas de electrodos secos Que satisfacen diversos requisitos de línea de producción, incluyendo equipos con capacidad de producción en masa de GWh. Mediante un control preciso de la tensión y el ajuste del espesor, podemos lograr la preparación de láminas de electrodos secos de hasta 27 μm o incluso más delgadas.

Soluciones para la producción industrial en masa

Para las necesidades de producción industrial en masa, ofrecemos soluciones completas para líneas de producción de electrodos secos. Nuestro sistema abarca todos los procesos, incluyendo la alimentación controlable, la formación de película, el adelgazamiento, la composición del colector de corriente y la inspección de calidad. El ancho del producto puede alcanzar los 1000 mm, con un rango de espesor de 40-300 μm, y es compatible con de 2 a 6 láminas de electrodos secos operando en paralelo para una producción de alta eficiencia.

Nuestro equipo técnico comprende profundamente cada aspecto del proceso de formación de película seca y puede brindar soluciones de optimización de procesos personalizadas basadas en los sistemas de materiales específicos del cliente (como electrodos negativos de grafito/silicio-carbono, electrodos positivos ternarios/LFP y varios materiales de electrodos de estado sólido) y las necesidades del equipo. En cuanto a materiales, apoyamos a nuestros clientes con materiales de batería de última generación, incluidos aglutinantes especializados y agentes conductores modificados adecuados para el proceso seco, lo que garantiza una compatibilidad óptima entre los materiales y el proceso.