En las primeras líneas de producción de la mezcla, el recubrimiento y el posterior ensamblaje de la suspensión de baterías de litio, la sedimentación, la gelificación (consistencia gelatinosa) y los bloqueos del cabezal de recubrimiento son tres problemas persistentes que preocupan a los ingenieros de procesos. Estos problemas pueden desencadenar reacciones en cadena como el agrietamiento de los electrodos, la delaminación de la película y la deformación de la batería. Estas inestabilidades no solo provocan una mala consistencia de los electrodos, sino que también reducen directamente el rendimiento y la capacidad de producción.

A menudo, tendemos a ajustar el proceso de mezcla o el contenido de sólidos, pasando por alto el papel crucial de un componente menor, pero fundamental, en la fórmula: el aglutinante. Este artículo comenzará con los micromecanismos de los aglutinantes, desentrañará las complejidades capa por capa y ofrecerá una guía integral para la resolución de problemas y soluciones a los mismos.

I. ¿Cómo abordar la sedimentación de lodos?

Causas:

(1) El tipo de CMC seleccionado no es adecuado. El grado de sustitución (DS) y el peso molecular de la CMC pueden afectar la estabilidad de la lechada. Por ejemplo, una CMC con bajo DS presenta baja hidrofilicidad, pero buena humectabilidad para el grafito; sin embargo, ofrece una capacidad débil para la suspensión de la lechada.

(2) Uso insuficiente de CMC, sin lograr suspender eficazmente los componentes de la suspensión.

(3) Demasiada CMC participa en el proceso de amasado, lo que genera una cantidad insuficiente de CMC libre disponible entre las partículas para la suspensión, lo que a menudo da como resultado una mala estabilidad de la suspensión.

(4) Las fuerzas de corte mecánicas elevadas o las fluctuaciones en el pH de la suspensión pueden provocar la demulsificación del SBR, lo que conduce a la sedimentación de la suspensión.

Soluciones:

(1) Cambiar a CMC con alto DS y alto peso molecular o mezclarlo con uno. Por ejemplo, usar una combinación de WSC (bajo peso molecular, bajo DS, buena humectabilidad del grafito, suspensión débil) y CMC2200 en fórmulas de producción en masa puede mejorar significativamente la estabilidad de la lechada.

(2) Aumentar la dosis de CMC es uno de los medios más eficaces para mejorar la estabilidad de la suspensión, pero se debe encontrar un equilibrio considerando la capacidad del proceso y el rendimiento de la batería a baja temperatura.

(3) Reducir la cantidad de CMC involucrada en el amasado y aumentar el contenido de CMC libre puede mejorar la estabilidad de la suspensión hasta cierto punto.

(4) Después de agregar SBR al sistema de suspensión, reduzca la velocidad de agitación del mezclador planetario para evitar la demulsificación.

II. Obstrucción del filtro durante la filtración: ¿qué hacer?

Causas:

(1) Humectación deficiente de los materiales activos, lo que da lugar a una dispersión inadecuada.

(2) La demulsificación del SBR provoca fallas en la filtración.

Soluciones:

(1) Adoptar un proceso de amasado para mejorar la dispersión.

(2) Después de agregar SBR al sistema de suspensión, reduzca la velocidad de agitación para evitar la demulsificación.

III. ¿Cómo manejar la gelificación de la lechada?

Causas: La gelificación se divide principalmente en dos categorías: gel físico y gel químico.

(1) Gelificación física: Causada por la absorción de humedad por parte del material activo del cátodo, el negro de humo conductor (SP) o el disolvente NMP, o por una humedad ambiental excesiva. Las partículas están rodeadas por cadenas de polímero de PVDF. Cuando el contenido de agua excede los límites, se dificulta el movimiento de las cadenas, lo que provoca entrelazamiento entre ellas, reducción de la fluidez de la suspensión y gelificación.

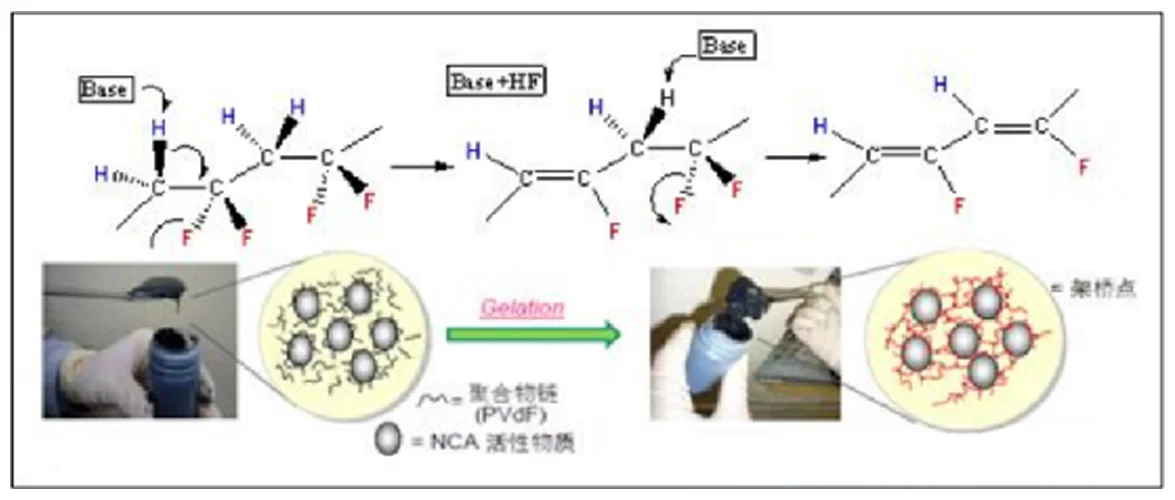

(2) Gelificación química: Propenso a producirse durante el procesamiento o almacenamiento de materiales activos con alto contenido de níquel o alta alcalinidad. En el entorno de alto pH creado por los residuos básicos, la cadena principal del polímero de PVDF sufre una rápida deshidrofluoración (pérdida de HF), formando dobles enlaces. El agua o las aminas presentes en el disolvente pueden atacar estos dobles enlaces, provocando la reticulación. Esto reduce considerablemente la capacidad de producción y deteriora el rendimiento de la batería. Generalmente, la gelificación empeora con el aumento de la alcalinidad del material activo.

Soluciones:

(1) Gel físico: control mediante el manejo estricto de la humedad en las materias primas y el medio ambiente, y empleando velocidades de agitación apropiadas durante el almacenamiento de la pulpa.

(2) Gel químico: Se puede mitigar mediante los siguientes métodos:

* Seque los materiales activos y el carbón conductor antes de la dispersión para eliminar el agua adsorbida; utilice NMP de mayor pureza.

* Controlar estrictamente la humedad ambiental durante el proceso de mezcla.

* Obtenga materiales NCM con Li libre en la superficie reducida para disminuir la alcalinidad.

* Desarrollo de PVDF antigel. La estrategia de desarrollo consiste en injertar otras unidades monoméricas (p. ej., éter vinílico, hexafluoropropileno, tetrafluoroetileno) para reemplazar H/F en la unidad -CH₂-CF₂-, lo que inhibe la pérdida continua de HF y reduce los sitios de reticulación.

* Desarrollar aglutinantes catódicos sin PVDF. Dado que los métodos anteriores no pueden inhibir completamente la deshidrofluoración del PVDF, persisten los riesgos al utilizar cátodos altamente alcalinos (alto contenido de níquel, NCA) o aditivos funcionales (Li₂CO₃ alcalino). El desarrollo de aglutinantes alternativos busca resolver este problema a fondo.

IV. Mal aspecto del electrodo recubierto (grietas)

Causas:

(1) El propio aglutinante presenta una temperatura de transición vítrea (Tg) elevada, lo que provoca que su temperatura de formación de película supere la temperatura de recubrimiento. La dificultad para la formación de la película provoca el agrietamiento del electrodo.

(2) En los aglutinantes a base de agua, la contracción severa durante la pérdida de agua en el curado puede provocar el agrietamiento general del electrodo, por ejemplo, en sistemas PAA acuosos.

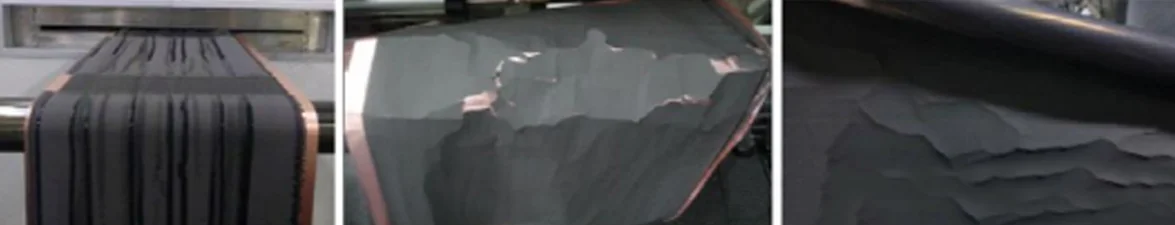

Ejemplo: Los polímeros de ácido poliacrílico son rígidos y poco flexibles. Durante la fabricación de electrodos, pueden producirse curvaturas y grietas en áreas extensas, lo que resulta en un rendimiento de producción muy bajo en el recubrimiento y el bobinado.

Electrodo PAA que muestra curvatura y agrietamiento durante el procesamiento.

Soluciones:

(1) Si la mala apariencia del recubrimiento se debe a la alta temperatura de formación de película del aglutinante, cambie a un aglutinante con una temperatura de formación de película más baja.

(2) Para los sistemas de PAA acuosos, agregar EC como plastificante ayuda significativamente a mejorar el rendimiento.

agrietamiento del electrodo

Prueba de mandril que demuestra una mejor flexibilidad del electrodo

V. Mala apariencia del electrodo recubierto (burbujas)

Causas:

(1) Las fibras insolubles en CMC pueden causar burbujas granulares durante el recubrimiento.

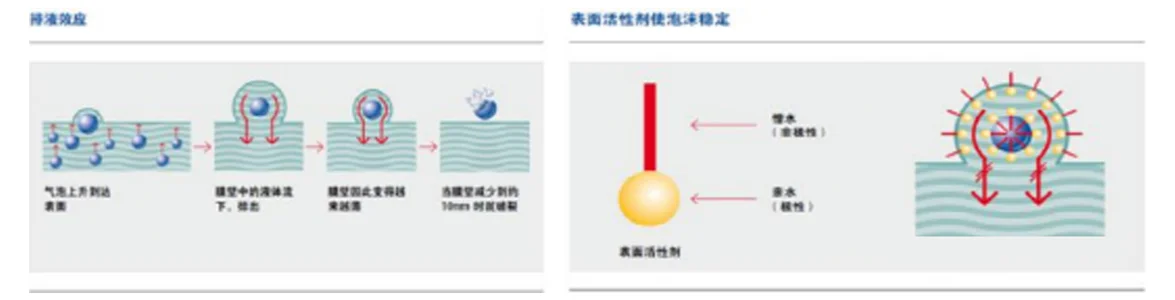

(2) Exceso de emulsionante en el SBR. Los emulsionantes actúan como surfactantes, estabilizando la tensión superficial de las burbujas e impidiendo su eliminación.

Espuma estabilizadora emulsionante

Soluciones:

(1) Utilice CMC con bajo contenido insoluble, por ejemplo, reemplazando CMC2200 con MAC500 en algunas fórmulas de producción de EV.

(2) Reducir la cantidad de emulsionante en el SBR utilizado.

VI. B Gasificación de baterías a alta temperatura temperatura ?

Causa: Cuando las moléculas de polímero contienen muchos grupos funcionales polares, tienden a absorber humedad. Esta humedad puede reaccionar con los iones de litio durante el almacenamiento a alta temperatura, generando gas hidrógeno.

Solución: Controlar el contenido de humedad dentro de la celda y/o emplear procesos de formación de alto estado de carga (SOC) y alta temperatura.

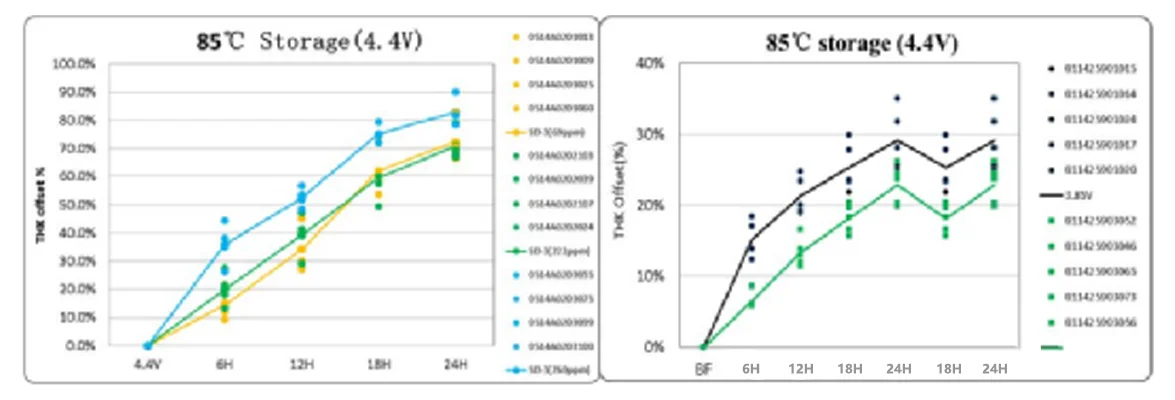

Ejemplo: Las células que utilizaron el aglutinante SD-3 mostraron una hinchazón significativa debido a la formación de gases durante el almacenamiento a 85 °C. Al controlar la humedad celular por debajo de 100 ppm y utilizar un proceso de formación de SOC alto, el problema del almacenamiento a alta temperatura mejoró notablemente.

VII. ¿Disminución rápida de la capacidad en ciclos de alta temperatura?

Causas:

(1) Hinchamiento excesivo del aglutinante a alta temperatura, lo que altera la red conductora continua entre partículas.

(2) Mala estabilidad del aglutinante a alta temperatura, lo que conduce a la disolución o reacción química con Li.

(3) Después de la exposición a altas temperaturas del electrolito, la resistencia del aglutinante disminuye y no logra suprimir eficazmente la pulverización del material activo durante el ciclo.

Soluciones:

(1) Seleccione o mezcle aglutinantes con Tg más alta, reduciendo adecuadamente su afinidad con el electrolito para minimizar el daño por hinchamiento a alta temperatura.

(2) Para materiales de ánodo de silicio con gran expansión cíclica, utilice aglutinantes de alto módulo como los tipos PA/PI/PAI para suprimir o reducir eficazmente el agrietamiento y la pulverización de partículas de silicio durante el ciclo.

VIII. ¿La batería es propensa a deformarse?

Causa: Cuando el aglutinante polimérico es demasiado rígido, genera una tensión interna considerable en el electrodo. Durante los ciclos de carga y descarga, la liberación de esta tensión interna puede provocar la torsión y deformación del electrodo, lo que finalmente provoca la deformación de la batería.

Solución: Agregue plastificantes para reducir la tensión interna del electrodo.

Ejemplo: El aglutinante BI-4 mostró un excelente rendimiento cinético en los electrodos de celda (CE), pero causó una grave deformación de la batería. Para mitigar esto, se añadió un 2 % en peso de aditivo CE durante la mezcla de la suspensión. El CE, un plastificante de molécula pequeña, se volatiliza completamente durante el secado del electrodo, por lo que no tiene un impacto significativo en el rendimiento eléctrico de la celda y, al mismo tiempo, mejora considerablemente el problema de la deformación.

Conclusión

Aunque los aglutinantes constituyen solo una pequeña parte de la fórmula del electrodo, son clave para la reología de la suspensión y la estabilidad de la dispersión. Ante desafíos como la sedimentación, la gelificación, los bloqueos y sus derivados, como el agrietamiento del electrodo y la gasificación a alta temperatura, los ajustes unidimensionales del proceso a menudo solo abordan los síntomas, no la causa raíz. Solo mediante un profundo conocimiento de la estructura molecular del aglutinante, sus características de disolución y su interacción con los materiales activos podemos identificar con precisión el problema y prescribir el remedio adecuado. Esperamos que el enfoque presentado en este artículo le brinde una valiosa referencia técnica para optimizar su sistema de suspensión, ajustar los parámetros del proceso y mejorar la calidad de la fabricación de electrodos.

Acerca de TOB NEW ENERGY

TOB NEW ENERGY es un proveedor líder de soluciones integrales para la industria de baterías y los sectores de I+D. Nos especializamos en la entrega de líneas de producción de baterías integrales, líneas piloto y líneas experimentales, adaptadas a su presupuesto y requisitos de producción. Nuestros servicios abarcan desde el diseño y la construcción de instalaciones hasta la selección de equipos, el suministro, la instalación, la puesta en marcha y la capacitación del personal.

Nos enorgullecemos de ofrecer soporte tecnológico de vanguardia en baterías, incluyendo experiencia en baterías de estado sólido, baterías de iones de sodio, baterías de litio-azufre y tecnología de electrodos secos. Nuestro equipo de expertos en baterías ofrece asesoramiento técnico para optimizar el rendimiento del producto en términos de capacidad, capacidad nominal, ciclo de vida y seguridad.

Además, suministramos una amplia gama de equipos personalizados para todas las etapas, desde el laboratorio hasta la producción piloto y la producción en masa, junto con una cartera completa de materiales avanzados para baterías que respaldan sus proyectos de investigación y desarrollo. Confíe en TOB NEW ENERGY para todas sus necesidades de fabricación e I+D de baterías.

Contáctanos hoy para discutir cómo podemos impulsar su innovación.