La eficiencia de producción actual y el rendimiento de grandes cilíndricos Las baterías todavía están relativamente bajas y todavía queda el siguiente proceso. dificultades para lograr una producción en masa de alta eficiencia:

1) Formación de pestañas completas: la dificultad radica en controlar el aplanamiento Precisión y resistencia para evitar daños al colector de corriente o al generación de escombros, polvo, etc.

2) Placa colectora y terminal de poste: La dificultad radica en la alta Requisitos para el control de precisión de soldadura, control de penetración y presión. control, y se deben evitar tanto la soldadura falsa como la perforación de la soldadura.

3) Soldadura de sellado: La dificultad radica en la desviación del Plano de referencia en condiciones de alta velocidad, lo que afecta la soldadura. exactitud. El principal problema es que la capa de niquelado se cae durante soldadura, provocando que la carcasa se oxide.

4) Bobinado: el principal problema es el riesgo incontrolable de que la pestaña se forme cambios durante el corte, bobinado, transporte y bobinado. la dificultad radica en el control integrado del control láser y la automatización de precisión después Se combinan los procesos de troquelado y bobinado, además de mejorar la calidad de corte de orejetas y precisión de alineación del devanado en tiempo real control de bucle cerrado.

5) Llenado de electrolitos: dado que la tasa de utilización del espacio interno de El cilindro grande es más alto, su tensión interna es más fuerte, lo que puede fácilmente conducir a problemas tales como dificultad en la infiltración de electrolitos y baja Eficiencia de llenado de electrolitos.

1. Dificultades y soluciones del proceso de formación de pestañas completas

Durante el proceso de fabricación de grandes baterías cilíndricas, en Para evitar arañazos en la pared interior de las latas de batería por la pestaña cuando La celda de la batería se coloca en las latas y para garantizar el efecto de soldadura del pestaña de la batería y la placa colectora, se requiere un proceso de formación de pestaña completa. Sin embargo, dado que las baterías cilíndricas grandes utilizan principalmente el proceso de pestaña completa, el El número de pestañas de la batería es grande y el proceso de formación de pestañas completas tiene un alto requisitos, principalmente:

1) La velocidad de formación de la pestaña completa es demasiado rápida y el electrodo es fácil girar hacia afuera.

2) Si el proceso de formación de lengüetas completas no está bien controlado, es fácil generar polvo. a generar;

3) El valor de tensión crítica de la estructura del colector es bajo, lo que resulta en daños al colector durante el proceso de conformación.

2. Dificultades y soluciones para el proceso de soldadura de placas colectoras

La tecnología de soldadura láser es el cuello de botella del rendimiento y la producción. eficiencia de baterías cilíndricas grandes con pestañas completas. Es principalmente en soldadura de placas colectoras, soldadura de post terminales y soldadura de sellado. El Las dificultades al soldar placas colectoras y pestañas de batería son:

1) La parte "en blanco" no recubierta del borde es muy corta y los requisitos de control para la precisión y la temperatura de la soldadura son altos. Técnicamente es necesario evitar tanto la soldadura en frío como la soldadura. Perforación y para evitar cortocircuitos de la batería causados por la contracción térmica de el separador o rotura por salpicadura debido al aumento de la temperatura de soldadura.

2) El problema de la ventana de proceso estrecha para la placa colectora de cobre soldadura.

Las principales soluciones son:

1) Mejorar la soldabilidad de los materiales de las placas colectoras, como diseño de espesor razonable, tratamiento de superficie, etc.

2) Mejora de la tecnología de soldadura láser.

3) Mejora de la tecnología de detección en línea para soldadura láser calidad.

3. Dificultades y soluciones para el proceso de soldadura post terminal

La dificultad del proceso de soldadura láser posterior al terminal es principalmente que El terminal del poste es grueso y requiere una gran cantidad de energía para penetrar. la terminal de correos. La placa colectora es delgada, lo que dificulta Controla la energía durante el proceso de soldadura y es fácil de soldar. la placa colectora.

Las principales soluciones son:

1) Diseño específico del poste, como control de espesor y superficie. tratamiento de materiales.

2) Mejora del control de la energía láser y la precisión de la soldadura.

3) Mejora de la tecnología de detección en línea para la calidad de la soldadura láser.

4. Dificultades y soluciones para sellar soldadura

La dificultad de sellar la soldadura radica en: controlar la soldadura Precisión y calidad en condiciones de rotación de alta velocidad.

Al mismo tiempo, la soldadura láser puede dañar fácilmente el niquelado. capa del caparazón, provocando que el caparazón se oxide.

Para carcasas de paredes delgadas, es necesario garantizar tanto la resistencia de la soldadura y el rendimiento de sellado de la celda de la batería, y el control de la soldadura la precisión es mayor.

A diferencia de las baterías cilíndricas pequeñas, las baterías cilíndricas grandes tienen menor resistencia de las latas, más electrolito en la batería y mayor interna presión, lo que impone mayores requisitos a la resistencia a la presión y estabilidad del puerto.

Además de optimizar el proceso de soldadura, la soldadura de sellado también puede optimizar los materiales de la batería, como carcasas y electrolitos, para reducir el presión interna de la batería o mejorar la resistencia al óxido de la carcasa, para reducir la mala soldadura y mejorar la estabilidad del efecto de soldadura.

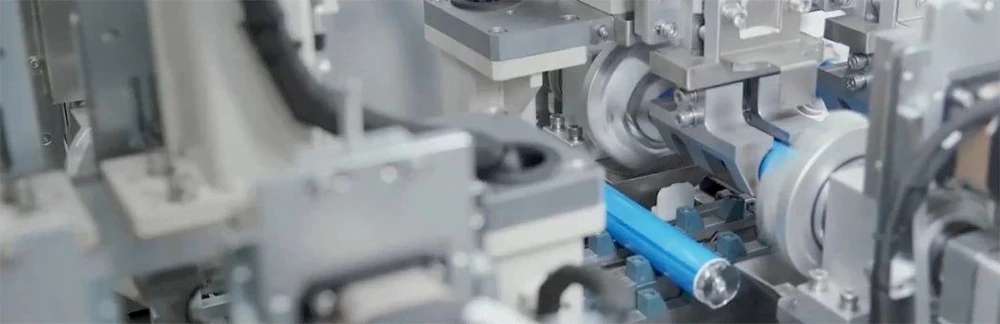

5. Dificultades y soluciones para la alineación del devanado

En comparación con las baterías cilíndricas pequeñas, el diámetro de las grandes baterías cilíndricas casi se duplica. En términos de bobinado de electrodos, el El principal problema es el riesgo incontrolable de cambios en la forma del pestaña de la batería durante el corte, bobinado y transporte. La dificultad radica en el Control integrado del control láser y automatización de precisión después del Se fusionan los procesos de troquelado y bobinado, y la mejora del polo. Calidad de corte de oreja y precisión de alineación de bobinado en tiempo real. control de bucle cerrado.

Las principales soluciones son:

1) Aplicar un método de producción integrado de corte por láser y bobinado para reducir el riesgo de cambios en la forma de la pestaña de la batería durante el transporte enlace de transporte.

2) Optimice los materiales para reducir el error de las materias primas como electrodo y reducir los defectos de producción de bobinado.

3) Fortalecer el sistema de detección, monitorear el espesor de cada material entrante del electrodo, el espacio entre las pestañas de la batería, etc. en real tiempo y retroalimentación a la máquina bobinadora final, para que pueda hacer ajustes de precisión correspondientes, mejorando así la precisión de la alineación de la máquina bobinadora.

6. Dificultades y soluciones para la infiltración de electrolitos

La dificultad de la infiltración de electrolitos es también uno de los Dificultades en el proceso de producción de grandes baterías cilíndricas. Comparado Con baterías cilíndricas pequeñas, la tasa de utilización del espacio interno de grandes baterías cilíndricas es mayor, y el contenido de materiales activos (positivo y electrodos negativos) dentro de la batería aumenta, mejorando así la densidad de energía. Sin embargo, el espacio interno más compacto de la carcasa conduce a mayor viscosidad del electrolito, lo que reduce en gran medida la humectabilidad del el electrolito. Además, la expansión interna de la batería cilíndrica por sí mismo aprieta la pared interior de la parte estructural, lo que conducirá a una reducción del contacto efectivo real entre la pieza polar y el electrolito, afectando así el ciclo posterior y la capacidad de la batería.

La solución se puede lograr mediante:

1) optimización de la fórmula de electrolitos;

2) usando inyección en cavidad en forma de campana;

3) aumentar adecuadamente la presión de vacío y alternar ciclos, etc. para mejorar el efecto de infiltración de electrolitos y acortar el tiempo de infiltración.