Aglutinante flexible para cátodo S@pPAN de batería de litio y azufre: primera parte

Método experimental

1.1 Preparación del material

Pese una cierta cantidad de poliacrilonitrilo (Mw = 1,5 × 105, Aldrich) y azufre elemental según la proporción de masa de 1:8, agregue una cantidad adecuada de etanol absoluto como dispersante y mezcle uniformemente en un molino de bolas de ágata sellado. frasco. Luego de molienda con bolas durante 6 horas, se secó en horno alto a 60°C. Después del secado, muele bien la mezcla de bloques. Luego se pesó una cierta cantidad de polvo mezclado y se colocó en un recipiente de cuarzo, y la temperatura se elevó a 300 °C en un horno tubular bajo atmósfera protectora de nitrógeno, y se mantuvo durante 6,5 h para obtener un polvo negro S@pPAN con una fracción másica de azufre del 41%. Pese 20 mg de SWCNT en una botella de muestra y luego agregue 0,5 mg·mL-1 de dodecilbencenosulfonato de sodio (SDBS). Después de un tratamiento ultrasónico durante 10 horas, se añadió CMC (Mw=7×105, Aldrich) a la suspensión de SWCNT (la relación de masa de CMC y SWCNT fue 2:1) y se agitó durante 2 horas para obtener SCMC y su contenido en masa de sólidos. la fracción es 1% ãAdemás, la CMC utilizada en el experimento de control es exactamente la misma que la CMC utilizada en la síntesis de SCMC anterior sin otro tratamiento. Disuelva CMC en agua desionizada, la fracción de masa de CMC es 1% y la muestra está etiquetada como CMCP.

1.2 Preparación de electrodos y montaje de batería

Se pesaron S@pPAN, Super P y la suspensión adherente (SCMC o CMCP) según una relación de masa de 8:1:1. Se coloca en un tanque de politetrafluoroetileno para molienda de bolas durante 2 horas y la masa de la suspensión unida se calcula de acuerdo con la masa del componente de fase sólida. La suspensión se recubrió sobre papel de aluminio recubierto de carbón con un aplicador de película y, después de secar a temperatura ambiente, se cortó en discos de 12 mm con un micrótomo y se secó en un horno alto a 70 °C durante 6 horas. . Después del secado previo, la pieza polar se procesó con una prensa de tabletas bajo una presión de 12 MPa para reducir el espesor de la pieza polar y aumentar la densidad de compactación de la pieza polar, y luego se continuó secando al vacío a 70 °C durante 6 horas. Después de que la temperatura del horno de vacío bajó a temperatura ambiente, la pieza polar se transfirió rápidamente a la caja de guantes para pesarla y dejarla a un lado. La carga de material activo por unidad de área del cátodo en este estudio es de aproximadamente 0,6 mgâcm-2. Los electrodos basados en SCMC y CMCP se denominan S@pPAN/SCMC y S@pPAN/CMC, respectivamente.

1.3 Prueba de rendimiento electroquímico

Se ensambló una batería de botón tipo 2016 en el orden de caja de electrodo positivo, lámina de electrodo positivo, separador y lámina de litio. El electrolito es una solución de carbonato de etileno (EC)/carbonato de dimetilo (DMC) de 1 mol L-1 LiPF6 (relación de volumen 1: 1) + fracción de masa 10 % de carbonato de fluoroetileno (10 % FEC). El diafragma es un diafragma de polietileno (PE). .Utilice el sistema de prueba de baterías Xinwei para realizar pruebas de carga y descarga de corriente constante en las baterías ensambladas. Se dejó reposar la batería durante 4 h antes de realizar el ciclo para infiltrar completamente el separador y los electrodos con el electrolito. El voltaje de corte de carga-descarga osciló entre 1,0 y 3,0 V, y se mantuvo una temperatura constante de 25 °C durante el ciclo. La prueba de ciclo a largo plazo se llevó a cabo con una densidad de corriente de 2 C y el rendimiento de la batería se probó con una densidad de corriente de 0,5 C, 1 C, 3 C, 5 C y 7 C. La voltamperometría cíclica (CV) se realizó en una estación de trabajo electroquímica CHI 760E con una velocidad de escaneo de 1 mV s-1. La capacidad específica se calcula en función del componente activo azufre.

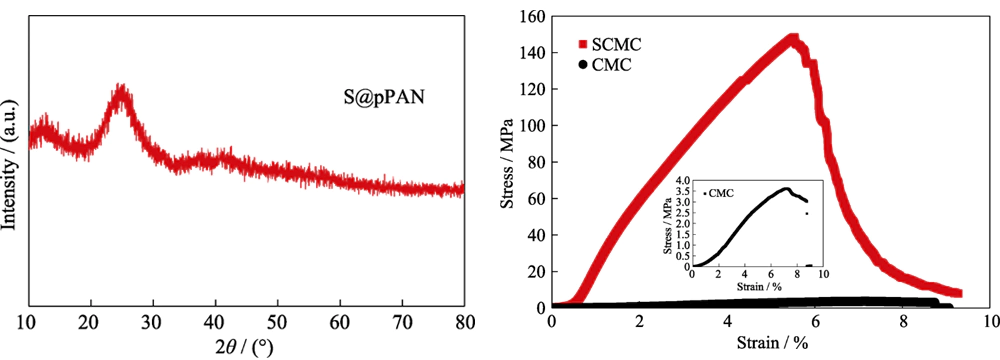

1.4 Caracterización de propiedades físicas

Se utilizó espectroscopía de fotoelectrones de rayos X (XPS) para analizar los elementos de la superficie de las láminas de litio después del ciclo de la batería, y la preparación de la muestra se completó en una caja de guantes. El espectro XRD del material S@pPAN se probó mediante un difractómetro de rayos X (XRD).Más iones de litio Materiales para baterías de TOB New Energy