Esto El artículo analiza las causas del voltaje cero. Centrados en el fenómeno del cero voltaje en la batería causado por rebabas de electrodos. Al identificar la causa de El cortocircuito, nuestro objetivo es resolver con precisión el problema y mejorar comprender la importancia de controlar las rebabas de los electrodos durante la producción.

Experimento

1. Preparación de la batería

Este experimento utiliza litio. material de manganato de níquel cobalto (NCM111) como material activo positivo. Mezcla el material activo positivo, el negro de humo SP, el aglutinante PVDF y el disolvente NMP en una relación de masa de 66:2:2:30 para hacer una suspensión. La suspensión se recubre con un espesor de 15 μm. Papel de aluminio recubierto de carbono, y la cantidad de recubrimiento en un lado es de 270 g/m2. Coloque el electrodo positivo en un horno a una temperatura de (120 ± 3) °C para que se seque. durante 24 horas, y luego se realiza el proceso de calandrado para realizar el Densidad compactada del electrodo 3,28g/cm3. El material activo negativo utiliza material de titanato de litio Li4Ti5O12. Mezclar el material activo negativo, SP. Agente conductor de negro de humo, aglutinante de PVDF y disolvente NMP según las relación de masa de 52:2:2:44 para hacer una suspensión. La suspensión del ánodo se recubre sobre una superficie de 15 μm. Papel de aluminio grueso recubierto de carbono, y la cantidad de recubrimiento en un lado es 214 g/m2. Coloque el electrodo negativo en un horno a una temperatura de (110 ± 3) °C para secar durante 24 horas, para luego realizar un proceso de laminado para hacer el compactado densidad de la pieza del electrodo 1,85g/cm3. El electrodo seco se corta en piezas con un ancho de (136,0 ± 1,0) mm, y las rebabas del electrodo no deben exceder los 12μm. El electrolito utiliza 1 mol/l de LiPF6/EC+EMC+DMC (relación de volumen 1:1:1). El separador es un separador poroso de polietileno (PE) de 20 μm de espesor. Lo anterior Los materiales se ensamblan en 66160 celdas con una capacidad de diseño de 45 Ah. Después Bobinado y montaje, la cubierta superior de la carcasa de aluminio fue soldada y Se selló y las células experimentales se colocaron en un horno a una temperatura de (85±3)°C para secar durante 24 horas.

Después del secado, llenar las celdas de la batería y la cantidad de electrolito es 200g. Después del llenado de electrolitos, las celdas se dejaron reposar a temperatura ambiente. temperatura durante 72 horas. Después del reposo, todas las células experimentales fueron probado para voltaje de circuito abierto (OCV), y la resistencia interna y el voltaje de la batería fueron registrados.

2. Prueba de carga

Al realizar análisis de tensión y resistencia interna, utilice un AC Probador de resistencia interna para pruebas. Utilice la batería de alta precisión 5V-50A Sistema de prueba de rendimiento para probar el rendimiento de carga de la batería. Para Celdas que han quedado en reposo después del llenado, al realizar una tensión. prueba, primero cortocircuite la celda para reducir su voltaje a 0, que es un celda de voltaje cero.

Luego realice una prueba de carga en la celda de voltaje cero. Cuando el ambiente La temperatura es (25 ± 3) â, se utilizan diferentes corrientes (como 1A, 2A y 3A) para cargando. Los experimentos se realizaron en el orden de corriente de pequeña a grande y el tiempo de corto a largo. El tiempo de carga se fijó en 5 segundos, 10 segundos y 25 segundos respectivamente. Observe los cambios en el voltaje de la batería. después de cada tiempo de carga.

3.Prueba de autodescarga

Utilice un probador bidimensional para Análisis de rebabas de electrodos. Utilice un probador de resistencia interna de CA para pruebas internas. Análisis de resistencia y voltaje. Utilice una batería de alta precisión de 5V-50A Sistema de prueba de rendimiento para probar el rendimiento eléctrico. Utilice un alto y un bajo Caja de temperatura para controlar la temperatura de las células. Después de las celdas de voltaje cero Antes de que se cargue la formación, las rebabas se funden y el voltaje cero ya no aparece. Pruebe el proceso de formación normal de esta batería. El proceso de formación es como sigue:

â Después de la La temperatura de la caja de alta temperatura alcanza los 120 ℃, espere 120 minutos.

â¡Cargar con 1.0 veces la corriente C hasta el voltaje de corte de 2,8 V, luego cambie a voltaje constante cargando. El tiempo límite de carga es de 2 horas.

â¢Espera 10 minutos.

â£Descarga con 1,0 veces la corriente C al voltaje de corte de 1,5 V, y luego cambie a constante descarga de voltaje. El tiempo límite de alta es de 2 horas.

â¤Espera 10 minutos.

â¥Repita los pasos 2 a 5 3 veces.

â¦Cargar con 1.0 veces la corriente C, el tiempo de carga es de 0,7 horas, luego cargue con 2,3 V constante voltaje, la corriente de corte es de 0,45 A. Realice una prueba de autodescarga en las celdas formadas. Usar el método de prueba de voltaje estático y pruebe el voltaje durante no menos de dos meses. Después de que las células se dejen reposar a temperatura ambiente (25 ± 5) °C durante 24 horas, se prueba y registra el voltaje del circuito abierto. Posteriormente, las células continuó reposando a temperatura ambiente durante un mes y dos meses, y luego el voltaje del circuito abierto fue probado y registrado nuevamente.

Resultados y discusión

1. Comparación del voltaje de la batería antes de la formación

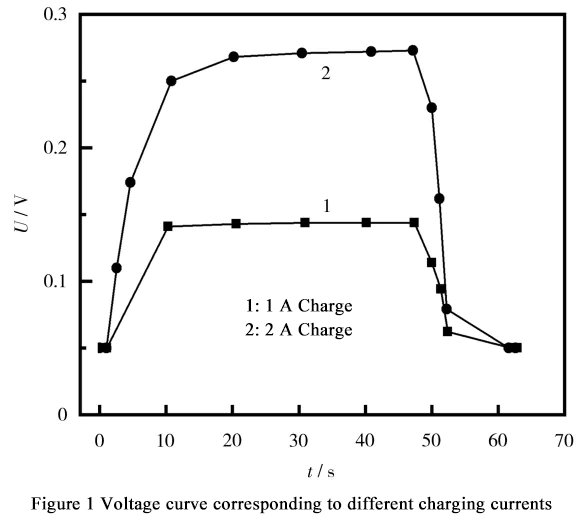

La Figura 1 muestra el voltaje de la batería. cambia durante la carga de 1A y 2A y después de detener la carga. se puede ver De la figura se desprende que una batería sin voltaje puede considerarse aproximadamente como Cortocircuito causado por rebabas internas. La batería puede soportar una corriente. prueba de menos de 2A en 1 minuto. Cuando la corriente de carga es 1A y 2A, Debido al cortocircuito causado por las rebabas internas, el voltaje alcanza un nivel estable. valor y ya no cambia. Cuando se detiene la carga, el voltaje disminuye rápidamente. vuelve a 0.

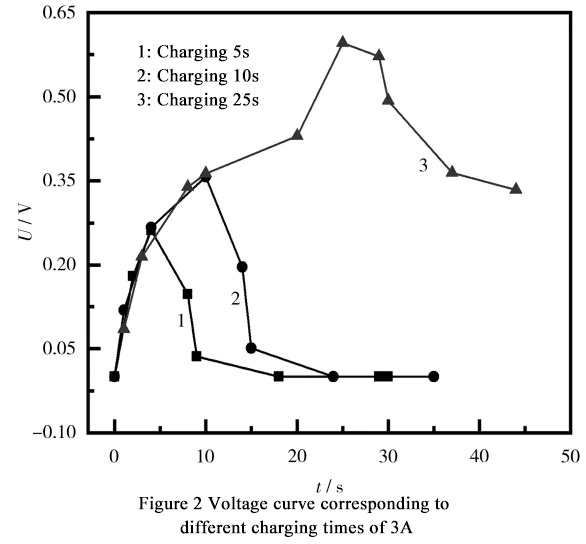

Continuar aumentando la carga corriente, cambie la corriente de carga a 3A y establezca el tiempo de carga en 5s, 10 y 25 respectivamente. La curva de prueba de carga de la batería se muestra en la Figura 2.

Según la observación de la Figura 2, cuando la corriente de carga alcanza 3A, el cambio de voltaje de la batería es similar al de 1A y 2A cargando en el tiempo de carga de 5 segundos y 10 segundos. como la carga El tiempo se prolonga, cuando el tiempo de carga excede los 10 segundos, el voltaje disminuye lentamente. sube. Cuando el tiempo de carga alcanza los 20 segundos, el voltaje aumenta rápidamente. Después de que se detiene la carga, el voltaje cae lentamente y el voltaje cero anterior El fenómeno no aparece en un corto período de tiempo.

Basado en la velocidad del voltaje cambian durante la carga, se puede concluir que las rebabas dentro de la batería han sido fusionados térmicamente debido al calor generado por la carga. Antes del fusibles de rebabas, el voltaje muestra un nivel de aumento lento dentro de 10 a 20 segundos después de que comience la carga.

Después de 20 segundos, la rebaba se funde. y el voltaje de la batería aumenta rápidamente. Después de dejar de cargar, la batería El voltaje disminuye lentamente. Vale la pena señalar que después de que se fusionan las rebabas, el metal Las impurezas aún permanecen dentro de la batería, lo que provoca una autodescarga más rápida que Baterías normales. Por lo tanto, después de normalizar la batería, es necesario Pruebe su tasa de autodescarga.

2. Comparación de batería autodescarga después de la formación

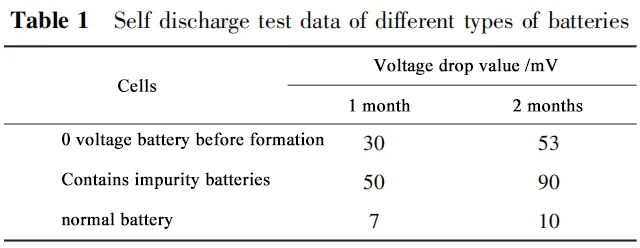

La batería seleccionada para el El experimento se cargó y descargó de acuerdo con el proceso de formación anterior. Después del paso..., el El estado de carga (SOC) de la batería era aproximadamente del 80%. la autodescarga La prueba de la batería se realizó a temperatura ambiente y se comparó con baterías que contengan impurezas del mismo lote. Los datos de la prueba se muestran en Tabla 1.

puede ser Como se ve en la Tabla 1, la autodescarga de la batería causada por rebabas existe y tiene un impacto en la capacidad de retención de carga de la batería. analizando el Las causas de las anomalías de autodescarga a través de la corriente de carga pueden intuitivamente Refleja la situación anormal de las rebabas de los electrodos durante la fabricación. proceso.

Esto muestra que es necesario fortalecer aún más los requisitos de control de procesos durante el proceso de producción y mantener el cortador de manera oportuna para garantizar rendimiento de la batería y reducir los riesgos de seguridad. Después de que se sopla la rebaba, hay Todavía hay impurezas metálicas dentro del electrodo.

De acuerdo a a los datos de autodescarga después de medir la capacidad de la batería, se puede concluyó que después de dejar una batería normal a temperatura ambiente durante un mes, el voltaje cae aproximadamente 7mV; después de dos meses, el voltaje cae alrededor de 10 mV. Esto muestra que la tasa de autodescarga de las baterías con exceso Las rebabas son mayores que las de las baterías normales. Teniendo en cuenta el voltaje antes de la formación y el análisis de datos de autodescarga después de la división de capacidad, Se puede concluir que el exceso de rebabas provocará una carga anormal de la batería. rendimiento de retención. Las rebabas presentes en los electrodos de la batería no desaparecerá por completo y afectará el rendimiento de la batería a largo plazo. término.

En resumen, las rebabas tienen un efecto negativo. impacto en el rendimiento de la batería, por lo que es necesario tomar medidas para reducir el Formación de rebabas durante el proceso de fabricación para garantizar la batería. rendimiento y seguridad.

Conclusión

En el proceso de fabricación de baterías, controlar el tamaño del electrodo. las rebabas son un parámetro clave. Cuando una rebaba causa un cortocircuito, el voltaje de la batería pasará a 0 después del llenado. Cargando una batería en cortocircuito causado por una rebaba con una pequeña corriente, se puede observar un voltaje estable. Cuando la corriente alcanza el valor del fusible de rebabas, todavía hay impurezas metálicas dentro de la batería, lo que seguirá afectando la autodescarga de la misma. batería, lo que resulta en una tasa de autodescarga más alta que las baterías normales. Este El método se puede utilizar para identificar cortocircuitos de la batería causados por rebabas durante fabricación de baterías. Al observar los cambios de voltaje, podemos guiar el Fortalecimiento de las inspecciones de equipos de corte, troquelado y bobinado. durante el proceso de producción de la batería para evitar la producción de grandes cantidades de baterías no calificadas. Por lo tanto, al cargar en cortocircuito baterías causadas por rebabas con baja corriente y monitoreo de cambios de voltaje, Los problemas en el proceso de fabricación de baterías se pueden identificar y Se pueden guiar los controles de proceso relevantes para garantizar la calidad de la batería y rendimiento.